Page 62 - 理化检验-物理分册2021年第十二期

P. 62

郭晓静, 等: 管线钢冲击断口的显微分析

的力学性能外, 由于此时处于裂纹生成扩展的非稳

定状态, 需要结合材料内部质量、 裂纹生成的难易程

度及裂纹的扩展情况来进行分析。

2.2.2 钢中非金属夹杂物在冲击过程中的表现

对于一个材料来说, 如何避免在冲击中出现裂

纹, 使裂纹出现的几率变小是提高冲击韧性的关键,

也就要求材料内部缺陷越少越好, 但是材料内部不

可避免地会出现各种缺陷, 如夹杂、 偏析、 缩孔等, 这

图3 典型冲击试样力 - 位移示意图 些缺陷部位与周围基体的物理性能不一致, 在受到

Fi g 3 Force-dis p lacementdia g ramoft yp icalim p actsam p le

冲击的作用下, 很容易在缺陷部位产生应力集中, 充

是塑性变形功产生的阶

阶段, 为可回复的阶段; W d 当裂纹源, 促进开裂, 夹杂物的数量及形态都会对冲

段, 此阶段试样产生的变形为不可回复的塑性变形;

击吸收能量造成影响。

为

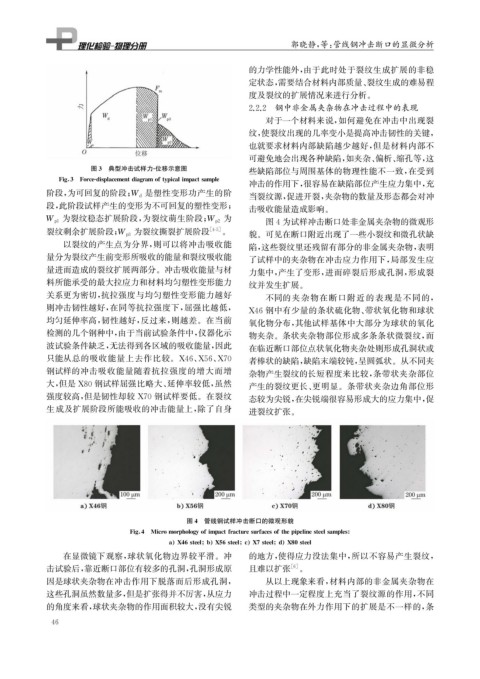

W p 1 为裂纹稳态扩展阶段, 为裂纹萌生阶段; W p 2 图4为试样冲击断口处非金属夹杂物的微观形

为裂纹撕裂扩展阶段 [ 4-5 ] 。

裂纹剩余扩展阶段; W p 3 貌。可见在断口附近出现了一些小裂纹和微孔状缺

以裂纹的产生点为分界, 则可以将冲击吸收能 陷, 这些裂纹里还残留有部分的非金属夹杂物, 表明

量分为裂纹产生前变形所吸收的能量和裂纹吸收能 了试样中的夹杂物在冲击应力作用下, 局部发生应

量进而造成的裂纹扩展两部分。冲击吸收能量与材 力集中, 产生了变形, 进而碎裂后形成孔洞, 形成裂

料所能承受的最大拉应力和材料均匀塑性变形能力 纹并发生扩展。

关系更为密切, 抗拉强度与均匀塑性变形能力越好

不同的夹杂物在断口附近的表现是不同的,

则冲击韧性越好, 在同等抗拉强度下, 屈强比越低, X46钢中有少量的条状硫化物、 带状氧化物和球状

均匀延伸率高, 韧性越好, 反过来, 则越差。在当前 氧化物分布, 其他试样基体中大部分为球状的氧化

检测的几个钢种中, 由于当前试验条件中, 仪器化示 物夹杂。条状夹杂物部位形成多条条状微裂纹, 而

波试验条件缺乏, 无法得到各区域的吸收能量, 因此 在临近断口部位点状氧化物夹杂处则形成孔洞状或

只能从总的吸收能量上去作比较。 X46 、 X56 、 X70 者棒状的缺陷, 缺陷末端较钝, 呈圆弧状。从不同夹

钢试样的冲击吸收能量随着抗拉强度的增大而增 杂物产生裂纹的长短程度来比较, 条带状夹杂部位

大, 但是 X80钢试样屈强比略大、 延伸率较低, 虽然 产生的裂纹更长、 更明显。条带状夹杂边角部位形

强度较高, 但是韧性却较 X70钢试样要低。在裂纹 态较为尖锐, 在尖锐端很容易形成大的应力集中, 促

生成及扩展阶段所能吸收的冲击能量上, 除了自身 进裂纹扩张。

图4 管线钢试样冲击断口的微观形貌

Fi g 4 Micromor p holo gy ofim p actfracturesurfacesofthe p i p elinesteelsam p les

a X46steel b X56steel c X7steel d X80steel

在显微镜下观察, 球状氧化物边界较平滑。冲 的地方, 使得应力没法集中, 所以不容易产生裂纹,

击试验后, 靠近断口部位有较多的孔洞, 孔洞形成原 且难以扩张 [ 6 ] 。

因是球状夹杂物在冲击作用下脱落而后形成孔洞, 从以上现象来看, 材料内部的非金属夹杂物在

这些孔洞虽然数量多, 但是扩张得并不厉害, 从应力 冲击过程中一定程度上充当了裂纹源的作用, 不同

的角度来看, 球状夹杂物的作用面积较大, 没有尖锐 类型的夹杂物在外力作用下的扩展是不一样的, 条

4 6