Page 69 - 理化检验-物理分册2021年第十一期

P. 69

陈 然, 等: 电动汽车铜导线断裂原因

图5 5号铜丝断口能谱面扫结果

Fi g 5 Ener gy s p ectrumma pp in g resultsoffractureofco pp erwire5

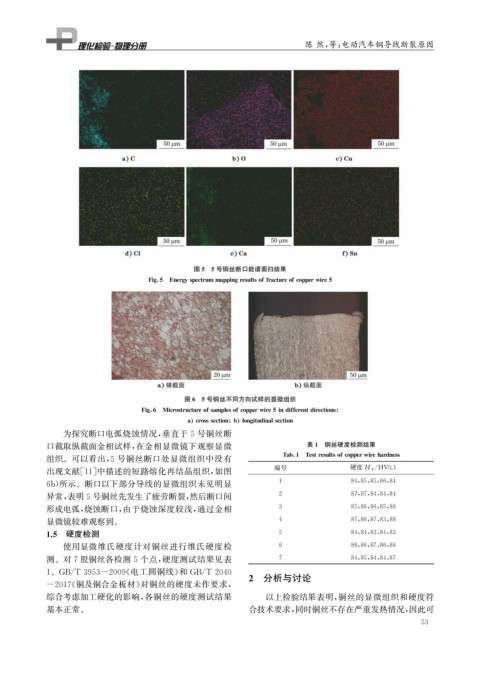

图6 5号铜丝不同方向试样的显微组织

Fi g 6 Microstructureofsam p lesofco pp erwire5indifferentdirections

a crosssection b lon g itudinalsection

为探究断口电弧烧蚀情况, 垂直于5号铜丝断

口截取纵截面金相试样, 在金相显微镜下观察显微 表1 铜丝硬度检测结果

组织。可以看出, 5 号铜丝断口处显微组织中没有 Tab 1 Testresultsofco pp erwirehardness

/

出现文献[ 11 ] 中描述的短路熔化再结晶组织, 如图 编号 硬度 H V HV0.1

6b ) 所示。断口以下部分导线的显微组织未见明显 1 84 , 85 , 85 , 86 , 84

异常, 表明5号铜丝先发生了疲劳断裂, 然后断口间 2 87 , 87 , 84 , 84 , 84

形成电弧, 烧蚀断口, 由于烧蚀深度较浅, 通过金相 3 85 , 86 , 86 , 85 , 86

显微镜较难观察到。 4 87 , 86 , 87 , 83 , 88

1.5 硬度检测 5 84 , 84 , 83 , 84 , 83

使用显微维氏硬度计对铜丝进行维氏硬度检 6 86 , 86 , 87 , 86 , 86

测。对7股铜丝各检测5个点, 硬度测试结果见表 7 84 , 85 , 84 , 84 , 87

1 。 GB / T3953-2009 《 电工圆铜线》 和 GB / T2040

2 分析与讨论

-2017 《 铜及铜合金板材》 对铜丝的硬度未作要求,

综合考虑加工硬化的影响, 各铜丝的硬度测试结果 以上检验结果表明, 铜丝的显微组织和硬度符

基本正常。 合技术要求, 同时铜丝不存在严重发热情况, 因此可

5 3