Page 54 - 理化检验-物理分册2021年第十一期

P. 54

李文正, 等: S136钢模具断裂的原因

1 理化检验

1.1 化学成分分析

采用 MAXx16-M 型火花直读光谱仪测定该失

效 S136钢模具的化学成分, 结果见表1 。经过查阅

对比发现该钢模具的化学成分符合 S136钢模具成

分与一般 S136钢模具成分差异不大 [ 4-5 ] 。

表1 S136钢模具的化学成分

Tab 1 Chemicalcom p ositionsofS136steeldie %

元素 C Si Mn Cr V S P

质量分数 0.429 0.973 0.506 13.57 0.262 <0.001 0.0171

1.2 断口分析

采用 FEIQuantaFEG250型扫描电镜对该失

效 S136钢模具断口进行宏观和微观观察。金属零

件的断裂过程大概分为裂纹萌生、 裂纹亚稳态扩展

及失稳扩展三个阶段 [ 6-7 ] 。分析模具断裂的失效机

制, 判断裂纹产生的位置最为关键。如图1所示, 该

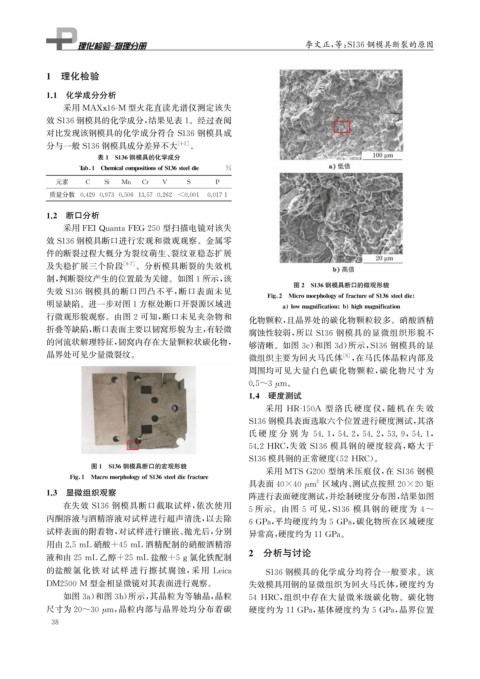

图2 S136钢模具断口的微观形貌

失效 S136钢模具的断口凹凸不平, 断口表面未见

Fi g 2 Micromor p holo gy offractureofS136steeldie

明显缺陷。进一步对图1方框处断口开裂源区域进 a lowma g nification b hi g hma g nification

行微观形貌观察。由图2可知, 断口未见夹杂物和

化物颗粒, 且晶界处的碳化物颗粒较多。硝酸酒精

折叠等缺陷, 断口表面主要以韧窝形貌为主, 有轻微 腐蚀性较弱, 所以 S136 钢模具的显微组织形貌不

的河流状解理特征, 韧窝内存在大量颗粒状碳化物, 够清晰。如图 3c ) 和图 3d ) 所示, S136 钢模具的显

晶界处可见少量微裂纹。

微组织主要为回火马氏体 [ 8 ] , 在马氏体晶粒内部及

周围均可见大量白色碳化物颗粒, 碳化物尺寸为

0.5~3 μ m 。

1.4 硬度测试

采用 HR-150A 型 洛 氏 硬 度 仪, 随 机 在 失 效

S136钢模具表面选取六个位置进行硬度测试, 其洛

氏 硬 度 分 别 为 54.1 , 54.2 , 54.2 , 53.9 , 54.1 ,

54.2HRC , 失效 S136 模具钢的硬度较高, 略大于

S136模具钢的正常硬度( 52HRC )。

图1 S136钢模具断口的宏观形貌

采用 MTSG200 型纳米压痕仪, 在 S136 钢模

Fi g 1 Macromor p holo gy ofS136steeldiefracture

具表面40×40 μ m 区域内、 测试点按照20×20矩

2

1.3 显微组织观察 阵进行表面硬度测试, 并绘制硬度分布图, 结果如图

在失效 S136 钢模具断口截取试样, 依次使用

5所示。由图 5 可见, S136 模具钢的硬度为 4~

丙酮溶液与酒精溶液对试样进行超声清洗, 以去除 6GPa , 平均硬度约为5GPa , 碳化物所在区域硬度

试样表面的附着物, 对试样进行镶嵌、 抛光后, 分别 异常高, 硬度约为11GPa 。

用由2.5mL硝酸+45mL 酒精配制的硝酸酒精溶

液和由25mL乙醇+25mL盐酸+5g 氯化铁配制 2 分析与讨论

S136钢模具的化学成分均符合一般要求。该

的盐酸氯化铁 对 试 样 进 行 擦 拭 腐 蚀, 采 用 Leica

DM2500M 型金相显微镜对其表面进行观察。 失效模具用钢的显微组织为回火马氏体, 硬度约为

如图3a ) 和图3b ) 所示, 其晶粒为等轴晶, 晶粒 54HRC , 组织中存在大量微米级碳化物。碳化物

尺寸为20~30 μ m , 晶粒内部与晶界处均分布着碳 硬度约为11GPa , 基体硬度约为 5GPa , 晶界位置

3 8