Page 51 - 理化检验-物理分册2021年第十一期

P. 51

陈志军: 某电厂汽轮机中压转子动叶片开裂的原因

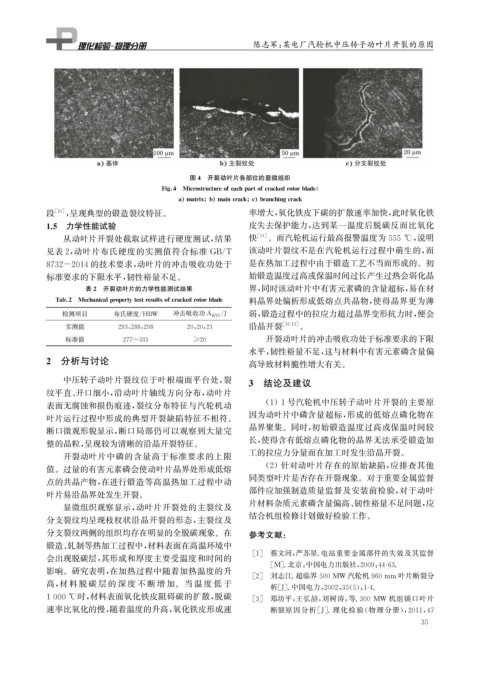

图4 开裂动叶片各部位的显微组织

Fi g 4 Microstructureofeach p artofcrackedrotorblade

a matrix b maincrack c branchin g crack

段 [ 10 ] , 呈现典型的锻造裂纹特征。 率增大, 氧化铁皮下碳的扩散速率加快, 此时氧化铁

1.5 力学性能试验 皮失去保护能力, 达到某一温度后脱碳反而比氧化

从动叶片开裂处截取试样进行硬度测试, 结果 快 [ 11 ] 。而汽轮机运行最高报警温度为555℃ , 说明

该动叶片裂纹不是在汽轮机运行过程中萌生的, 而

见表2 , 动叶片布氏硬度的实测值符合标准 GB / T

8732-2014的技术要求, 动叶片的冲击吸收功处于 是在热加工过程中由于锻造工艺不当而形成的。初

标准要求的下限水平, 韧性裕量不足。 始锻造温度过高或保温时间过长产生过热会弱化晶

表2 开裂动叶片的力学性能测试结果 界, 同时该动叶片中有害元素磷的含量超标, 易在材

Tab 2 Mechanical p ro p ert y testresultsofcrackedrotorblade 料晶界处偏析形成低熔点共晶物, 使得晶界更为薄

检测项目 布氏硬度 / HBW 冲击吸收功A KV2 J 弱, 锻造过程中的拉应力超过晶界变形抗力时, 便会

/

实测值 293 , 288 , 298 20 , 20 , 21 沿晶开裂 [ 12-13 ] 。

标准值 277~331 ≥20 开裂动叶片的冲击吸收功处于标准要求的下限

水平, 韧性裕量不足, 这与材料中有害元素磷含量偏

2 分析与讨论 高导致材料脆性增大有关。

中压转子动叶片裂纹位于叶根端面平台处, 裂 3 结论及建议

纹平直、 开口细小, 沿动叶片轴线方向分布, 动叶片

( 1 ) 1号汽轮机中压转子动叶片开裂的主要原

表面无腐蚀和损伤痕迹, 裂纹分布特征与汽轮机动

因为动叶片中磷含量超标, 形成的低熔点磷化物在

叶片运行过程中形成的典型开裂缺陷特征不相符。

断口微观形貌显示, 断口局部仍可以观察到大量完 晶界聚集。同时, 初始锻造温度过高或保温时间较

长, 使得含有低熔点磷化物的晶界无法承受锻造加

整的晶粒, 呈现较为清晰的沿晶开裂特征。

开裂动叶片中磷的含量高于标准要求的上限 工的拉应力分量而在加工时发生沿晶开裂。

( 2 )针对动叶片存在的原始缺陷, 应排查其他

值。过量的有害元素磷会使动叶片晶界处形成低熔

同类型叶片是否存在开裂现象。对于重要金属监督

点的共晶产物, 在进行锻造等高温热加工过程中动

部件应加强制造质量监督及安装前检验, 对于动叶

叶片易沿晶界处发生开裂。

片材料杂质元素磷含量偏高、 韧性裕量不足问题, 应

显微组织观察显示, 动叶片开裂处的主裂纹及

分支裂纹均呈现枝杈状沿晶开裂的形态, 主裂纹及 结合机组检修计划做好检验工作。

分支裂纹两侧的组织均存在明显的全脱碳现象。在 参考文献:

锻造、 轧制等热加工过程中, 材料表面在高温环境中

[ 1 ] 蔡文河, 严苏星. 电站重要金属部件的失效及其监督

会出现脱碳层, 其形成和厚度主要受温度和时间的

[ M ] . 北京: 中国电力出版社, 2009 : 44-63.

影响。研究表明, 在加热过程中随着加热温度的升

[ 2 ] 刘志江. 超临界500MW 汽轮机960mm 叶片断裂分

高, 材 料 脱 碳 层 的 深 度 不 断 增 加。当 温 度 低 于

析[ J ] . 中国电力, 2002 , 35 ( 5 ): 1-4.

1000℃时, 材料表面氧化铁皮阻碍碳的扩散, 脱碳 [ 3 ] 郑坊平, 王弘喆, 刘树涛, 等.300MW 机组锁口叶片

速率比氧化的慢, 随着温度的升高, 氧化铁皮形成速 断裂原因分析[ J ] . 理化检验( 物理分册), 2011 , 47

3 5