Page 65 - 理化检验-物理分册2021年第九期

P. 65

王光存, 等: 某装载机转向油缸活塞杆断裂原因

源区存在台阶分层及位于亚表层的二次裂纹, 为多

源疲劳断裂。

( 2 )活塞杆断裂的根本原因是活塞杆耳环根部

越程槽部位存在较大的应力集中, 且最大应力远高

于其疲劳极限, 在循环载荷作用下, 疲劳裂纹在该处

萌生并扩展, 最终断裂。

图8 活塞杆的应力集中位置与实际断裂位置 ( 3 )建议活塞杆在设计时进行应力集中程度校

Fi g 8 Dia g ramofstressconcentration p ositionandactualfracture 核及疲劳分析, 且在制造过程中减小越程槽深度或

p ositionof p istonrod 取消越程槽设计。

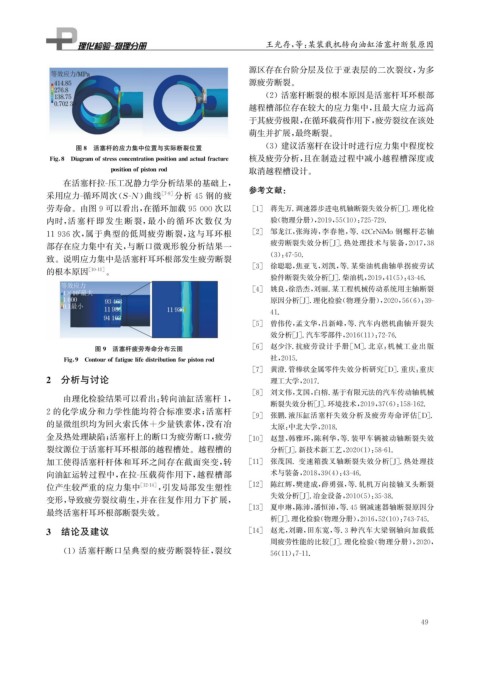

在活塞杆拉 - 压工况静力学分析结果的基础上, 参考文献:

采用应力 - 循环周次( S-N ) 曲线 [ 7-9 ] 分析 45 钢的疲

劳寿命。由图9可以看出, 在循环加载95000次以 [ 1 ] 蒋先万. 调速器步进电机轴断裂失效分析[ J ] . 理化检

内时, 活塞杆即发生断裂, 最小的循环次数仅为 验( 物理分册), 2019 , 55 ( 10 ): 725-729.

11936次, 属于典型的低周疲劳断裂, 这与耳环根 [ 2 ] 邹龙江, 张海涛, 李春艳, 等.42CrNiMo 钢螺杆芯轴

部存在应力集中有关, 与断口微观形貌分析结果一 疲劳断裂失效分析[ J ] . 热处理技术与装备, 2017 , 38

致。说明应力集中是活塞杆耳环根部发生疲劳断裂 ( 3 ): 47-50.

[ 3 ] 徐聪聪, 焦亚飞, 刘凯, 等. 某柴油机曲轴单拐疲劳试

的根本原因 [ 10-11 ] 。

验件断裂失效分析[ J ] . 柴油机, 2019 , 41 ( 5 ): 43-46.

[ 4 ] 姚良, 徐浩杰, 刘丽. 某工程机械传动系统用主轴断裂

原因分析[ J ] . 理化检验( 物理分册), 2020 , 56 ( 6 ): 39-

41.

[ 5 ] 曾伟传, 孟文华, 吕新峰, 等. 汽车内燃机曲轴开裂失

效分析[ J ] . 汽车零部件, 2016 ( 11 ): 72-76.

[ 6 ] 赵少汴. 抗疲劳设计手册[ M ] . 北京: 机械工业出版

图9 活塞杆疲劳寿命分布云图

Fi g 9 Contouroffati g uelifedistributionfor p istonrod 社, 2015.

[ 7 ] 黄澄. 管棒状金属零件失效分析研究[ D ] . 重庆: 重庆

2 分析与讨论 理工大学, 2017.

[ 8 ] 刘文伟, 艾国, 白榕. 基于有限元法的汽车传动轴机械

由理化检验结果可以看出: 转向油缸活塞杆1 ,

断裂失效分析[ J ] . 环境技术, 2019 , 37 ( 6 ): 158-162.

2的化学成分和力学性能均符合标准要求; 活塞杆

[ 9 ] 张鹏. 液压缸活塞杆失效分析及疲劳寿命评估[ D ] .

的显微组织均为回火索氏体+少量铁素体, 没有冶

太原: 中北大学, 2018.

金及热处理缺陷; 活塞杆上的断口为疲劳断口, 疲劳 [ 10 ] 赵慧, 韩雅环, 陈利华, 等. 装甲车辆被动轴断裂失效

裂纹源位于活塞杆耳环根部的越程槽处。越程槽的 分析[ J ] . 新技术新工艺, 2020 ( 1 ): 58-61.

加工使得活塞杆杆体和耳环之间存在截面突变, 转 [ 11 ] 张茂国. 变速箱拨叉轴断裂失效分析[ J ] . 热处理技

向油缸运转过程中, 在拉 - 压载荷作用下, 越程槽部 术与装备, 2018 , 39 ( 4 ): 43-46.

位产生较严重的应力集中 [ 12-14 ] , 引发局部发生塑性 [ 12 ] 陈红辉, 樊建成, 薛勇强, 等. 轧机万向接轴叉头断裂

失效分析[ J ] . 冶金设备, 2010 ( 5 ): 35-38.

变形, 导致疲劳裂纹萌生, 并在往复作用力下扩展,

[ 13 ] 夏申琳, 陈沛, 潘恒沛, 等.45钢减速器轴断裂原因分

最终活塞杆耳环根部断裂失效。

析[ J ] . 理化检验( 物理分册), 2016 , 52 ( 10 ): 743-745.

3 结论及建议 [ 14 ] 赵光, 刘璐, 田东宽, 等.3种汽车大梁钢轴向加载低

周疲劳性能的比较[ J ] . 理化检验( 物理分册), 2020 ,

( 1 )活塞杆断口呈典型的疲劳断裂特征, 裂纹

56 ( 11 ): 7-11.

4 9