Page 64 - 理化检验-物理分册2021年第九期

P. 64

王光存, 等: 某装载机转向油缸活塞杆断裂原因

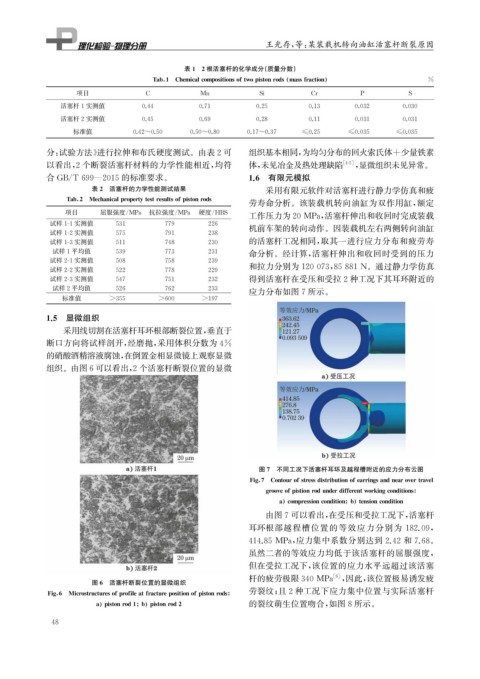

表1 2根活塞杆的化学成分( 质量分数)

Tab 1 Chemicalcom p ositionsoftwo p istonrods massfraction %

项目 C Mn Si Cr P S

活塞杆1实测值 0.44 0.71 0.25 0.13 0.032 0.030

活塞杆2实测值 0.45 0.69 0.28 0.11 0.031 0.031

标准值 0.42~0.50 0.50~0.80 0.17~0.37 ≤0.25 ≤0.035 ≤0.035

分: 试验方法》 进行拉伸和布氏硬度测试。由表2可 组织基本相同, 为均匀分布的回火索氏体+少量铁素

以看出, 2个断裂活塞杆材料的力学性能相近, 均符 体, 未见冶金及热处理缺陷 [ 4-5 ] , 显微组织未见异常。

合 GB / T699 — 2015的标准要求。 1.6 有限元模拟

表2 活塞杆的力学性能测试结果 采用有限元软件对活塞杆进行静力学仿真和疲

Tab 2 Mechanical p ro p ert y testresultsof p istonrods

劳寿命分析。该装载机转向油缸为双作用缸, 额定

项目

工作压力为20MPa , 活塞杆伸出和收回时完成装载

硬度 / HBS

屈服强度 / MPa 抗拉强度 / MPa

试样1-1实测值 531 779 226 机前车架的转向动作。因装载机左右两侧转向油缸

试样1-2实测值 575 791 238

试样1-3实测值 511 748 230 的活塞杆工况相同, 取其一进行应力分布和疲劳寿

试样1平均值 539 773 231 命分析。经计算, 活塞杆伸出和收回时受到的压力

试样2-1实测值 508 758 239

试样2-2实测值 522 778 229 和拉力分别为120 073 , 85881N 。通过静力学仿真

试样2-3实测值 547 751 232 得到活塞杆在受压和受拉2种工况下其耳环附近的

试样2平均值 526 762 233

应力分布如图7所示。

标准值 >355 >600 >197

1.5 显微组织

采用线切割在活塞杆耳环根部断裂位置, 垂直于

断口方向将试样剖开, 经磨抛, 采用体积分数为4%

的硝酸酒精溶液腐蚀, 在倒置金相显微镜上观察显微

组织。由图6可以看出, 2个活塞杆断裂位置的显微

图7 不同工况下活塞杆耳环及越程槽附近的应力分布云图

Fi g 7 Contourofstressdistributionofearrin g sandnearovertravel

g rooveof p istionrodunderdifferentworkin g conditions

a com p ressioncondition b tensioncondition

由图7可以看出, 在受压和受拉工况下, 活塞杆

耳环根部越程槽位置的等效应力分别为 182.09 ,

414.85MPa , 应力集中系数分别达到2.42和7.68 。

虽然二者的等效应力均低于该活塞杆的屈服强度,

但在受拉工况下, 该位置的应力水平远超过该活塞

杆的疲劳极限340MPa , 因此, 该位置极易诱发疲

[ 6 ]

图6 活塞杆断裂位置的显微组织

劳裂纹; 且2种工况下应力集中位置与实际活塞杆

Fi g 6 Microstructuresof p rofileatfracture p ositionof p istonrods

a p istonrod1 b p istonrod2 的裂纹萌生位置吻合, 如图8所示。

4 8