Page 21 - 理化检验-物理分册2021年第八期

P. 21

罗先甫, 等: 奥氏体 - 铁素体双相不锈钢晶间腐蚀试验方法

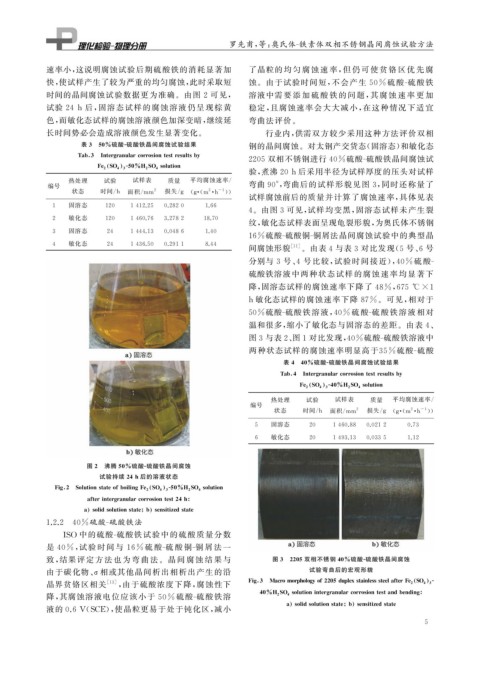

速率小, 这说明腐蚀试验后期硫酸铁的消耗显著加 了晶粒的 均 匀 腐 蚀 速 率, 但 仍 可 使 贫 铬 区 优 先 腐

快, 使试样产生了较为严重的均匀腐蚀, 此时采取短 蚀。由于试验时间短, 不会产生 50% 硫酸 - 硫酸铁

时间的晶间腐蚀试验数据更为准确。由图 2 可见, 溶液中需 要 添 加 硫 酸 铁 的 问 题, 其 腐 蚀 速 率 更 加

试验 24h 后, 固溶态试样的腐蚀溶液仍呈 现棕黄 稳定, 且腐蚀速率会大大减小, 在这种情况下适宜

色, 而敏化态试样的腐蚀溶液颜色加深变暗, 继续延 弯曲法评价。

长时间势必会造成溶液颜色发生显著变化。 行业内, 供需双方较少采用这种方法评价双相

表 3 50% 硫酸 - 硫酸铁晶间腐蚀试验结果 钢的晶间腐蚀。对太钢产交货态( 固溶态) 和敏化态

Tab 3 Inter g ranularcorrosiontestresultsb y

2205 双相不锈钢进行 40% 硫酸 - 硫酸铁晶间腐蚀试

Fe 2 SO 4 3 -50%H 2 SO 4 solution

验, 煮沸 20h 后采用半径为试样厚度的压头对试样

热处理 试验 试样表 质量 平均腐蚀速率 /

编号 弯曲 90° , 弯曲后的试样形貌见图 3 , 同时还称量了

状态 时间 / h 面积 / mm 2 损失 / g ( g ·( m · h ))

2

-1

试样腐蚀前后的质量并计算了腐蚀速率, 具体见表

1 固溶态 120 1412.25 0.2820 1.66

4 。由图 3 可见, 试样均变黑, 固溶态试样未产生裂

2 敏化态 120 1460.76 3.2782 18.70

纹, 敏化态试样表面呈现龟裂形貌, 为奥氏体不锈钢

固溶态

3 24 1444.13 0.0486 1.40

16% 硫酸 - 硫酸铜 - 铜屑法晶间腐蚀试验中的典型晶

敏化态

4 24 1436.50 0.2911 8.44

间腐蚀形貌 [ 11 ] 。由表 4 与表 3 对比发现( 5 号、 6 号

分别与 3 号、 4 号比较, 试验时间接近), 40% 硫酸 -

硫酸铁溶液中两种状态试样的腐蚀速率均显著下

降, 固溶态试样的腐蚀速率下降了 48% , 675 ℃×1

h敏化态试样的腐蚀速率下降 87% 。可见, 相对于

50% 硫酸 - 硫酸铁溶液, 40% 硫酸 - 硫酸铁溶液相对

温和很多, 缩小了敏化态与固溶态的差距。由表 4 、

图3 与表2 、 图1 对比发现, 40% 硫酸 - 硫酸铁溶液中

两 种状态试样的腐蚀速率明显高于 35% 硫酸 - 硫酸

表 4 40% 硫酸 - 硫酸铁晶间腐蚀试验结果

Tab 4 Inter g ranularcorrosiontestresultsb y

Fe 2 SO 4 3 -40%H 2 SO 4 solution

热处理 试验 试样表 质量 平均腐蚀速率 /

编号

状态 时间 / h 面积 / mm 2 损失 / g ( g ·( m · h ))

-1

2

5 固溶态 20 1460.88 0.0212 0.73

6 敏化态 20 1493.13 0.0335 1.12

图 2 沸腾 50% 硫酸 - 硫酸铁晶间腐蚀

试验持续 24h后的溶液状态

Fi g 2 Solutionstateofboilin gFe 2 SO 4 3 -50%H 2 SO 4 solution

afterinter g ranularcorrosiontest24h

a solidsolutionstate b sensitizedstate

1.2.2 40% 硫酸 - 硫酸铁法

ISO 中的硫酸 - 硫酸铁试验中的硫酸质量分数

是 40% , 试验 时 间 与 16% 硫 酸 - 硫 酸 铜 - 铜 屑 法 一

致, 结果评 定 方 法 也 为 弯 曲 法。 晶 间 腐 蚀 结 果 与 图 3 2205 双相不锈钢 40% 硫酸 - 硫酸铁晶间腐蚀

由于碳化物、 σ相或其他晶间析出相析出产生的沿 试验弯曲后的宏观形貌

晶界贫铬区相关 [ 13 ] , 由于硫酸浓度下降, 腐蚀性下 Fi g 3 Macromor p holo gy of2205du p lexstainlesssteelafterFe 2 SO 4 3 -

降, 其腐蚀溶液电位应该小于 50% 硫酸 - 硫酸铁溶 40%H 2 SO 4 solutioninter g ranularcorrosiontestandbendin g

a solidsolutionstate b sensitizedstate

液的0.6V ( SCE ), 使晶粒更易于处于钝化区, 减小

5