Page 18 - 理化检验-物理分册2021年第八期

P. 18

罗先甫, 等: 奥氏体 - 铁素体双相不锈钢晶间腐蚀试验方法

钢钝化膜中铬元素的富集, 提高钝化能力, 因而, 主 检查试样表面的晶间腐蚀深度; ③ 弯曲形貌, 对试样

要对耐晶间腐蚀性能起提高作用 [ 9 ] 。此外, 由于在 进行弯曲, 观察弯曲部位外表面形貌。通常供需双

部分发生了晶间腐蚀的双相钢中未观察到贫铬区, 方会确定具体的合格指标, 如平均腐蚀速率需小于

不能采用“ 晶界贫铬理论” 解释, 由此提出了晶界的 0.6mm · a ( 年) 、 晶间腐蚀深度小于 10 μ m 或弯曲

-1

选择性腐蚀理论 [ 10 ] , 即当晶界上析出了 σ相( Fe-Cr 后未产生晶间腐蚀裂纹等。

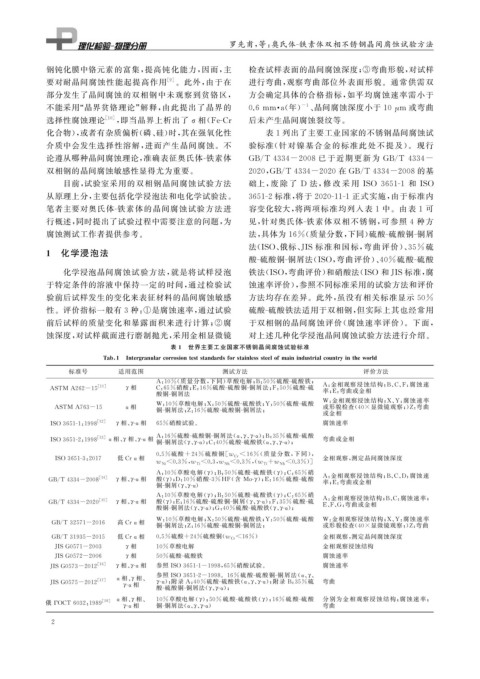

化合物), 或者有杂质偏析( 磷、 硅) 时, 其在强氧化性 表 1 列出了主要工业国家的不锈钢晶间腐蚀试

介质中会发生选择性溶解, 进而产生晶间腐蚀。不 验标准( 针对镍基合金的标准此处不提及)。现行

论遵从哪种晶间腐蚀理论, 准确表征奥氏体 - 铁素体 GB / T4334-2008 已于近期更新为 GB / T4334-

双相钢的晶间腐蚀敏感性显得尤为重要。 2020 , GB / T4334-2020 在 GB / T4334-2008 的基

目前, 试验室采用的双相钢晶间腐蚀试验方法 础上, 废 除 了 D 法, 修 改 采 用 ISO 3651-1 和 ISO

从原理上分, 主要包括化学浸泡法和电化学试验法。 3651-2 标准, 将于 2020-11-1 正式实施, 由于标准内

笔者主要对奥氏体 - 铁素体的晶间腐蚀试验方法进 容变化较大, 将两项标准均列入表 1 中。由表 1 可

行概述, 同时提出了试验过程中需要注意的问题, 为 见, 针对奥氏体 - 铁素体双相不锈钢, 可参照 4 种方

腐蚀测试工作者提供参考。 法, 具体为 16% ( 质量分数, 下同) 硫酸 - 硫酸铜 - 铜屑

法( ISO 、 俄标、 JIS 标准和国标, 弯曲评价)、 35% 硫

1 化学浸泡法

酸 - 硫酸铜 - 铜屑法( ISO , 弯曲评价)、 40% 硫酸 - 硫酸

化学浸泡晶间腐蚀试验方法, 就是将试样浸泡 铁法( ISO , 弯曲评价) 和硝酸法( ISO 和JIS 标准, 腐

于特定条件的溶液中保持一定的时间, 通过检验试 蚀速率评价), 参照不同标准采用的试验方法和评价

验前后试样发生的变化来表征材料的晶间腐蚀敏感 方法均存在差异。此外, 虽没有相关标准显示 50%

性。评价指标一般有 3 种: ① 是腐蚀速率, 通过试验 硫酸 - 硫酸铁法适用于双相钢, 但实际上其也经常用

前后试样的质量变化和暴露面积来进行计算; ② 腐 于双相钢的晶间腐蚀评价( 腐蚀速率评价)。下面,

蚀深度, 对试样截面进行磨制抛光, 采用金相显微镜 对上述几种化学浸泡晶间腐蚀试验方法进行介绍。

表 1 世界主要工业国家不锈钢晶间腐蚀试验标准

Tab 1 Inter g ranularcorrosionteststandardsforstainlesssteelofmainindustrialcountr y intheworld

标准号 适用范围 测试方法 评价方法

A : 10% ( 质量分数, 下同) 草酸电解; B : 50% 硫酸 - 硫酸铁;

A : 金相观察浸蚀结构; B 、 C 、 F : 腐 蚀 速

[ 11 ]

ASTM A262-15 γ相 C : 65% 硝酸; E : 16% 硫酸 - 硫酸铜 - 铜屑法; F : 50% 硫酸 - 硫 率; E : 弯曲或金相

酸铜 - 铜屑法

W : 金相观察浸蚀结构; X 、 Y : 腐蚀速率

W : 10% 草酸电解; X : 50% 硫酸 - 硫酸铁; Y : 50% 硫酸 - 硫酸

ASTM A763-15 α相 或形貌检查( 40× 显微镜观察;) Z : 弯曲

铜 - 铜屑法; Z : 16% 硫酸 - 硫酸铜 - 铜屑法;

或金相

[ 12 ]

ISO3651-1 : 1998 γ相、 γ-α相 65% 硝酸试验。 腐蚀速率

[ 13 ] 弯曲或金相

A : 16% 硫酸 - 硫酸铜 - 铜屑法( α 、 γ 、 γ-α ); B : 35% 硫酸 - 硫酸

ISO3651-2 : 1998 α相、 γ相、 γ-α相

铜 - 铜屑法( γ 、 γ-α ); C : 40% 硫酸 - 硫酸铁( α 、 γ 、 γ-α );

0.5% 硫酸 +24% 硫 酸 铜 [ w Cr <16% ( 质 量 分 数, 下 同),

ISO3651-3 : 2017 低 Crα相 金相观察, 测定晶间腐蚀深度

w Ni <0.3% , w Ti <0.3 , w Nb <0.3% ,( w Ti +w Nb <0.3% )]

A : 10% 草酸电解( γ ); B : 50% 硫酸 - 硫酸铁( γ ); C : 65% 硝

[ 14 ] γ相、 γ-α相 酸( γ ); D : 10% 硝酸 -3%HF ( 含 Mo-γ ); E : 16% 硫 酸 - 硫 酸

A : 金相观察浸蚀结构; B 、 C 、 D : 腐蚀速

GB / T4334-2008 率; E : 弯曲或金相

铜 - 铜屑( γ 、 γ-α )

A : 10% 草酸电解( γ ); B : 50% 硫酸 - 硫酸铁( γ ); C : 65% 硝

A : 金相观察浸蚀结构; B 、 C : 腐蚀速率;

[ 15 ] γ相、 γ-α相 酸( γ ); E : 16% 硫酸 - 硫酸铜 - 铜屑( γ 、 γ-α ); F : 35% 硫酸 - 硫

GB / T4334-2020 E 、 F 、 G : 弯曲或金相

酸铜 - 铜屑法( γ 、 γ-α ); G : 40% 硫酸 - 硫酸铁( γ 、 γ-α );

W : 10% 草酸电解; X : 50% 硫酸 - 硫酸铁; Y : 50% 硫酸 - 硫酸 W : 金相观察浸蚀结构; X 、 Y : 腐蚀速率

GB / T32571-2016 高 Crα相

铜 - 铜屑法; Z : 16% 硫酸 - 硫酸铜 - 铜屑法; 或形貌检查( 40× 显微镜观察;) Z : 弯曲

GB / T31935-2015 低 Crα相 0.5% 硫酸 +24% 硫酸铜( w Cr <16% ) 金相观察, 测定晶间腐蚀深度

JISG0571-2003 γ相 10% 草酸电解 金相观察浸蚀结构

JISG0572-2006 γ相 50% 硫酸 - 硫酸铁 腐蚀速率

[ 16 ] 腐蚀速率

JISG0573-2012 γ相、 γ-α相 参照ISO3651-1-1998 , 65% 硝酸试验。

参照ISO3651-2-1998 。 16% 硫酸 - 硫酸铜 - 铜屑法( α 、 γ 、

[ 17 ] α相、 γ相、

JISG0575-2012 γ-α相 γ-α ); 附录 A : 40% 硫酸 - 硫酸铁( α 、 γ 、 γ-α ); 附录 B : 35% 硫 弯曲

酸 - 硫酸铜 - 铜屑法( γ 、 γ-α );

[ 18 ] α相、 γ相、 10% 草酸电解( γ ); 50% 硫 酸 - 硫 酸 铁( γ ); 16% 硫 酸 - 硫 酸 分别为金相观察浸蚀结构; 腐蚀速率;

俄 ΓOCT6032 : 1989

γ-α相 铜 - 铜屑法( α 、 γ 、 γ-α ) 弯曲

2