Page 38 - 理化检验-物理分册 2021年第六期

P. 38

顾开选, 等: 采用圆环三角试样评价材料的尺寸稳定性

尺寸稳定化处理工艺国家标准, 而我国在这方面的

研究不够系统深入, 其中的一个主要原因是尺寸稳

定性评价方法不健全 [ 6 ] 。

从宏观变形层面对尺寸稳定性进行表征是一种

较为直观的手段, 前苏联学者 [ 4 ] 提出的奥金格圆环

试样方法就是通过对开口后的圆环采用楔 形块加

载, 根据卸载后缺口尺寸与原始状态的缺口尺寸之

差来检测尺寸稳定性。在此基础上, 国内学者孙东

立等提出了圆环开口法, 通过开口后的尺寸变化来

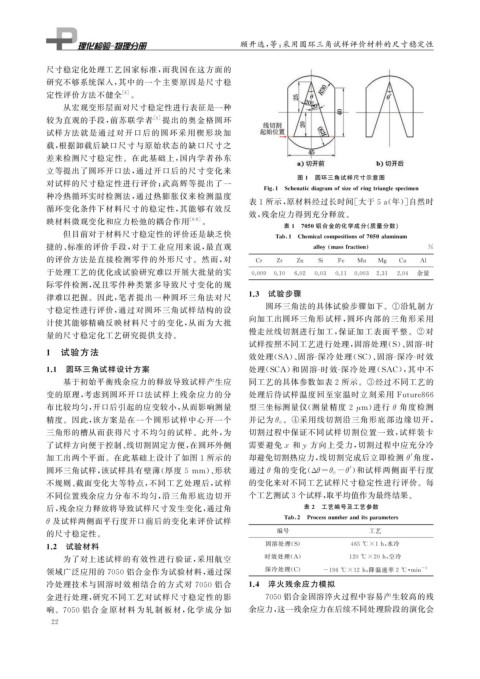

图 1 圆环三角试样尺寸示意图

对试样的尺寸稳定性进行评价; 武高辉等提出了一

Fi g 1 Schenaticdia g ramofsizeofrin g trian g les p ecimen

种冷热循环实时检测法, 通过热膨胀仪来检测温度

表 1 所示, 原材料经过长时间[ 大于5a ( 年)] 自然时

循环变化条件下材料尺寸的稳定性, 其能够有效反

效, 残余应力得到充分释放。

映材料微观变化和应力松弛的耦合作用 [ 6-8 ] 。

表 1 7050 铝合金的化学成分( 质量分数)

但目前对于材料尺寸稳定性的评价还是缺乏快 Tab 1 Chemicalcom p ositionsof7050aluminum

捷的、 标准的评价手段, 对于工业应用来说, 最直观 allo y massfraction %

的评价方法是直接检测零件的外形尺寸。然而, 对 Cr Zr Zn Si Fe Mn M g Cu Al

于处理工艺的优化或试验研究难以开展大批量的实 0.009 0.10 6.02 0.03 0.11 0.003 2.31 2.04 余量

际零件检测, 况且零件种类繁多导致尺寸变化的规

律难以把握。因此, 笔者提出一种圆环三角法对尺 1.3 试验步骤

圆环三角法的具体试验步骤如下。 ① 沿轧制方

寸稳定性进行评价, 通过对圆环三角试样结构的设

向加工出圆环三角形试样, 圆环内部的三角形采用

计使其能够精确反映材料尺寸的变化, 从而为大批

慢走丝线切割进行加工, 保证加工表面平整。 ② 对

量的尺寸稳定化工艺研究提供支持。

试样按照不同工艺进行处理, 固溶处理( S )、 固溶 - 时

1 试验方法 效处理( SA )、 固溶 - 深冷处理( SC )、 固溶 - 深冷 - 时效

1.1 圆环三角试样设计方案 处理( SCA ) 和固溶 - 时效 - 深冷处理 ( SAC ), 其中不

基于初始平衡残余应力的释放导致试样产生应 同工艺的具体参数如表 2 所示。 ③ 经过不同工艺的

变的原理, 考虑到圆环开口法试样上残余应力的分 处理后待试样温度回至室温时立刻采用 Future866

布比较均匀, 开口后引起的应变较小, 从而影响测量 型三坐标测量仪( 测量精度 2 μ m ) 进行θ 角度检测

精度。因此, 该方案是在一个圆形试样中心开一个 并记为 θ 0 。 ④ 采用线切割沿三角形底部边缘切开,

三角形的槽从而获得尺寸不均匀的试样。此外, 为 切割过程中保证不同试样切割位置一致, 试样装卡

了试样方向便于控制、 线切割固定方便, 在圆环外侧 需要避免x 和 y 方向上受力, 切割过程中应充分冷

加工出两个平面。在此基础上设计了如图 1 所示的 却避免切割热应力, 线切割完成后立即检测θ' 角度,

圆环三角试样, 该试样具有壁薄( 厚度 5mm )、 形状 通过θ 角的变化( Δθ=θ 0-θ' ) 和试样两侧面平行度

不规则、 截面变化大等特点, 不同工艺处理后, 试样 的变化来对不同工艺试样尺寸稳定性进行评价。每

不同位置残余应力分布不均匀, 沿三角形底边切开 个工艺测试3个试样, 取平均值作为最终结果。

后, 残余应力释放将导致试样尺寸发生变化, 通过角 表 2 工艺编号及工艺参数

θ 及试样两侧面平行度开口前后的变化来评价试样 Tab 2 Processnumberandits p arameters

编号 工艺

的尺寸稳定性。

1.2 试验材料 固溶处理( S ) 465 ℃×1h , 水冷

为了对上述试样的有效性进行验证, 采用航空 时效处理( A ) 120 ℃×20h , 空冷

领域广泛应用的 7050 铝合金作为试验材料, 通过深 深冷处理( C ) -196 ℃×12h , 降温速率 2 ℃ · min -1

冷处理技术与固溶时效相结合的方式对 7050 铝合 1.4 淬火残余应力模拟

金进行处理, 研究不同工艺对试样尺寸稳定性的影 7050铝合金固溶淬火过程中容易产生较高的残

响。 7050 铝合 金 原 材 料 为 轧 制 板 材, 化 学 成 分 如 余应力, 这一残余应力在后续不同处理阶段的演化会

2 2