Page 77 - 理化检验-物理分册2021年第四期

P. 77

刘丽玉, 等: 某发动机涡轮叶片缘板掉块原因

呈现树枝状枝晶断裂轮廓, 微观为沿着枝晶界面氧 置小角度晶界角度过大且超出技术条件要求有关。

化断裂形貌, 具有持久断裂特征 [ 10 ] 。

叶片发生持久断裂取决于两个因素: ① 此位置

的服役条件( 应力和温度); ② 持久强度。从裂纹扩

展方式看, 掉块和裂纹起源于缘板下表面, 沿厚度方

向扩展至缘板上表面; 且叶片叶盆侧缘板均发生不

同程度的由下往上的弯曲变形, 说明叶片破坏受力

是一种沿叶片高度方向自下往上的受力形式。叶片

在高速运转下的离心力方向与裂纹扩展方向一致,

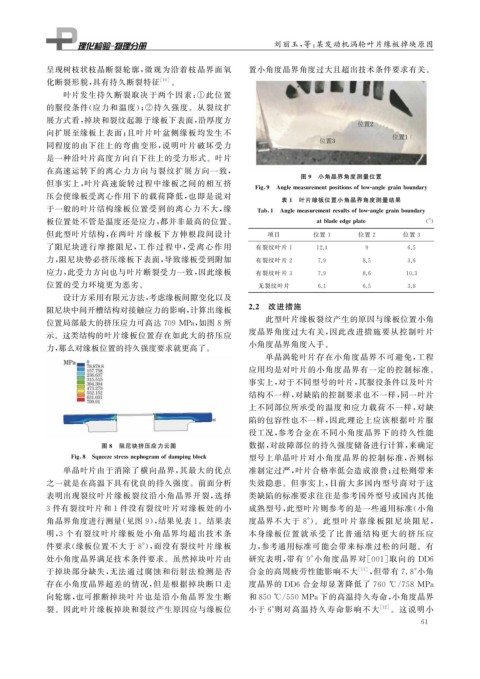

图 9 小角晶界角度测量位置

但事实上, 叶片高速旋转过程中缘板之间的相互挤

Fi g 9 An g lemeasurement p ositionsoflow-an g le g rainboundar y

压会使缘板受离心作用下的载荷降低, 也即是说对

表 1 叶片缘板位置小角晶界角度测量结果

于一般的叶片结构缘板位置受到的离心力不大, 缘 Tab 1 An g lemeasurementresultsoflow-an g le g rainboundar y

板位置处不管是温度还是应力, 都并非最高的位置。 atbladeed g e p late ( ° )

但此型叶片结构, 在两叶片缘板下方伸根段间设计 项目 位置 1 位置 2 位置 3

了阻尼块进行摩擦阻尼, 工作过程中, 受离 心作用 有裂纹叶片 1 12.4 9 6.5

力, 阻尼块势必挤压缘板下表面, 导致缘板受到附加 有裂纹叶片 2 7.9 8.5 3.6

应力, 此受力方向也与叶片断裂受力一致, 因此缘板 有裂纹叶片 3 7.9 8.6 10.3

位置的受力环境更为恶劣。 无裂纹叶片 6.1 6.5 3.8

设计方采用有限元方法, 考虑缘板间隙变化以及

阻尼块中间开槽结构对接触应力的影响, 计算出缘板 2.2 改进措施

位置局部最大的挤压应力可高达709MPa , 如图8所 此型叶片缘板裂纹产生的原因与缘板位置小角

度晶界角度过大有关, 因此改进措施要从控制叶片

示。这类结构的叶片缘板位置存在如此大的挤压应

小角度晶界角度入手。

力, 那么对缘板位置的持久强度要求就更高了。

单晶涡轮叶片存在小角度晶界不可避免, 工程

应用均是对叶片的小角度晶界有一定的控制标准。

事实上, 对于不同型号的叶片, 其服役条件以及叶片

结构不一样, 对缺陷的控制要求也不一样, 同一叶片

上不同部位所承受的温度和应力载荷不一样, 对缺

陷的包容性也不一样, 因此理论上应该根据叶片服

役工况, 参考合金在不同小角度晶界下的持久性能

图 8 阻尼块挤压应力云图 数据, 对故障部位的持久强度储备进行计算, 来确定

Fi g 8 S q ueezestressne p ho g ramofdam p in gblock 型号上单晶叶片对小角度晶界的控制标准, 否则标

单晶叶片由于消除了横向晶界, 其最大的优点 准制定过严, 叶片合格率低会造成浪费; 过松则带来

之一就是在高温下具有优良的持久强度。前面分析 失效隐患。但事实上, 目前大多国内型号商对于这

表明出现裂纹叶片缘板裂纹沿小角晶界开裂, 选择 类缺陷的标准要求往往是参考国外型号或国内其他

3 件有裂纹叶片和 1 件没有裂纹叶片对缘板处的小 成熟型号, 此型叶片则参考的是一些通用标准( 小角

角晶界角度进行测量( 见图 9 ), 结果见表 1 。结果表 度晶界不大于 8° )。此型叶片靠缘板阻尼块阻尼,

明, 3 个有裂纹叶片缘板处小角晶界均超出技术条 本身缘板位置就承受了比普通结构更大的挤压应

件要求( 缘板位置不大于 8° ), 而没有裂纹叶片缘板 力, 参考通用标准可能会带来标准过松的问题。有

处小角度晶界满足技术条件要求。虽然掉块叶片由 研究表明, 带有 9° 小角度晶界对[ 001 ] 取向的 DD6

于掉块部分缺失, 无法通过腐蚀和衍射法检测是否 合金的高周疲劳性能影响不大 [ 11 ] , 但带有 7.8° 小角

存在小角度晶界超差的情况, 但是根据掉块断口走 度晶界的 DD6 合金却显著降低了 760 ℃ / 758 MPa

向轮廓, 也可推断掉块叶片也是沿小角晶界发生断 和850℃ / 550MPa下的高温持久寿命, 小角度晶界

裂。因此叶片缘板掉块和裂纹产生原因应与缘板位 小于 6° 则对高温持久寿命影响不大 [ 12 ] 。这说明小

6 1