Page 57 - 理化检验-物理分册2021年第四期

P. 57

邢承亮, 等: 腐蚀疲劳试验系统的开发及应用

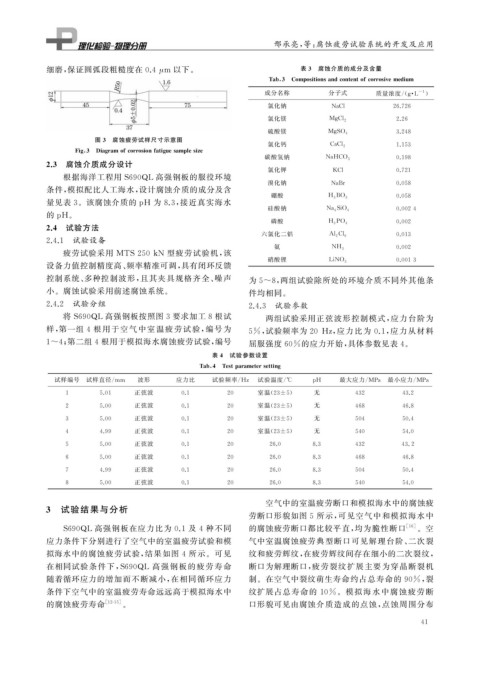

细磨, 保证圆弧段粗糙度在 0.4 μ m 以下。 表 3 腐蚀介质的成分及含量

Tab 3 Com p ositionsandcontentofcorrosivemedium

成分名称 分子式 质量浓度 /( g · L -1 )

氯化钠 NaCl 26.726

氯化镁 M g Cl 2 2.26

硫酸镁 M g SO 4 3.248

图 3 腐蚀疲劳试样尺寸示意图

氯化钙 CaCl 2 1.153

Fi g 3 Dia g ramofcorrosionfati g uesam p lesize

碳酸氢钠 NaHCO 3 0.198

2.3 腐蚀介质成分设计

氯化钾 KCl 0.721

根据海洋工程用 S690QL 高强钢板的服役环境

溴化钠 NaBr 0.058

条件, 模拟配比人工海水, 设计腐蚀介质的成分及含

硼酸 H 3 BO 3 0.058

量见表 3 。该腐蚀介质的 p H 为 8.3 , 接近真实海水

硅酸钠 Na 4 SiO 4 0.0024

的 p H 。

磷酸 H 3 PO 4 0.002

2.4 试验方法

六氯化二铝 Al 2 Cl 6 0.013

2.4.1 试验设备

氨

NH 3 0.002

疲劳试验采用 MTS250kN 型疲劳试验机, 该

硝酸锂 LiNO 3 0.0013

设备力值控制精度高、 频率精准可调, 具有闭环反馈

控制系统、 多种控制波形, 且其夹具规格齐全、 噪声 为 5~8 , 两组试验除所处的环境介质不同外其他条

小。腐蚀试验采用前述腐蚀系统。 件均相同。

2.4.2 试验分组 2.4.3 试验参数

将 S690QL 高强钢板按照图 3 要求加工 8 根试 两组试验采用正弦波形控制模式, 应力台阶为

样, 第一组 4 根用于空气中室温疲劳 试验, 编号为 5% , 试验频率为 20 Hz , 应力比为 0.1 , 应力从材料

1~4 ; 第二组 4 根用于模拟海水腐蚀疲劳试验, 编号 屈服强度 60% 的应力开始, 具体参数见表 4 。

表 4 试验参数设置

Tab 4 Test p arametersettin g

试样编号 试样直径 / mm 波形 应力比 试验频率 / Hz 试验温度 / ℃ p H 最大应力 / MPa 最小应力 / MPa

1 5.01 正弦波 0.1 20 室温( 23±5 ) 无 432 43.2

2 5.00 正弦波 0.1 20 室温( 23±5 ) 无 468 46.8

3 5.00 正弦波 0.1 20 室温( 23±5 ) 无 504 50.4

4 4.99 正弦波 0.1 20 室温( 23±5 ) 无 540 54.0

5 5.00 正弦波 0.1 20 26.0 8.3 432 43.2

6 5.00 正弦波 0.1 20 26.0 8.3 468 46.8

7 4.99 正弦波 0.1 20 26.0 8.3 504 50.4

8 5.00 正弦波 0.1 20 26.0 8.3 540 54.0

空气中的室温疲劳断口和模拟海水中的腐蚀疲

3 试验结果与分析

劳断口形貌如图 5 所示, 可见空气中和模拟海水中

S690QL 高强钢板在应力比为 0.1 及 4 种不同 的腐蚀疲劳断口都比较平直, 均为脆性断口 [ 16 ] 。空

应力条件下分别进行了空气中的室温疲劳试验和模 气中室温腐蚀疲劳典型断口可见解理台阶、 二次裂

拟海水中的腐蚀疲劳试验, 结果如图 4 所示。可见 纹和疲劳辉纹, 在疲劳辉纹间存在细小的二次裂纹,

在相同试验条件下, S690QL 高强钢板的疲劳寿命 断口为解理断口, 疲劳裂纹扩展主要为穿晶断裂机

随着循环应力的增加而不断减小, 在相同循环应力 制。在空气中裂纹萌生寿命约占总寿命的 90% , 裂

条件下空气中的室温疲劳寿命远远高于模拟海水中 纹扩展占总寿命的 10% 。模拟海水中腐蚀疲劳断

的腐蚀疲劳寿命 [ 12-15 ] 。 口形貌可见由腐蚀介质造成的点蚀, 点蚀周围分布

4 1