Page 37 - 理化检验-物理分册2021年第四期

P. 37

彭建章, 等: 采用横梁位移速率实现 GB / T228.1-2010 中的方法 A

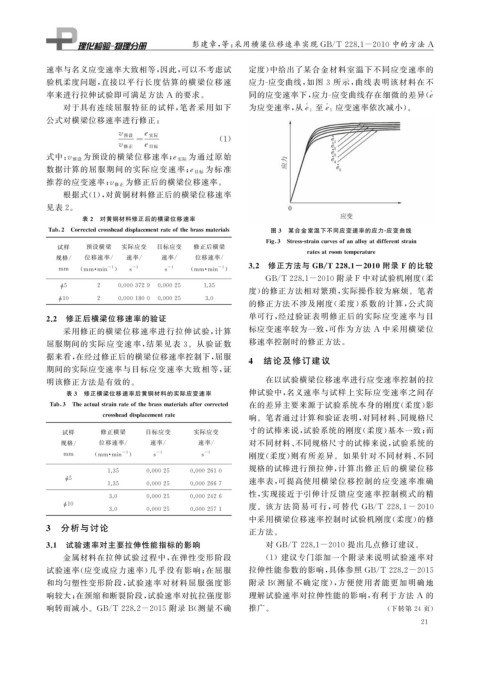

速率与名义应变速率大致相等, 因此, 可以不考虑试 定度) 中给出了某合金材料室温下不同应变速率的

验机柔度问题, 直接以平行长度估算的横梁位移速 应力 - 应变曲线, 如图 3 所示, 曲线表明该材料在不

e

率来进行拉伸试验即可满足方法 A 的要求。 同的应变速率下, 应力 - 应变曲线存在细微的差异( ̇

对于具有连续屈服特征的试样, 笔者采用如下 为应变速率, 从 ̇ 至 ̇ 应变速率依次减小)。

e 1 e 5

公式对横梁位移速率进行修正:

v预设 e 实际

= ( 1 )

v修正 e 目标

式中: v预设 为预设的横梁位移速率; e 实际 为通过原始

数据计算的屈服期间的实际应变速率; e 目标 为标准

推荐的应变速率; v修正 为修正后的横梁位移速率。

根据式( 1 ), 对黄铜材料修正后的横梁位移速率

见表 2 。

表 2 对黄铜材料修正后的横梁位移速率

Tab 2 Correctedcrossheaddis p lacementrateofthebrassmaterials 图 3 某合金室温下不同应变速率的应力 - 应变曲线

Fi g 3 Stress-straincurvesofanallo y atdifferentstrain

试样 预设横梁 实际应变 目标应变 修正后横梁

ratesatroomtem p erature

规格 / 位移速率 / 速率 / 速率 / 位移速率 /

3.2 修正方法与 GB / T228.1-2010 附录 F 的比较

-1

-1

mm ( mm · min ) s -1 s -1 ( mm · min )

GB / T228.1-2010 附录 F 中对试验机刚度( 柔

ϕ 5 2 0.0003729 0.00025 1.35

度) 的修正方法相对繁琐, 实际操作较为麻烦。笔者

ϕ 10 2 0.0001800 0.00025 3.0

的修正方法不涉及刚度( 柔度) 系数的计算, 公式简

2.2 修正后横梁位移速率的验证 单可行, 经过验证表明修正后的实际应变速率与目

采用修正的横梁位移速率进行拉伸试验, 计算 标应变速率较为一致, 可作为方法 A 中采用横梁位

屈服期间的实际应变速率, 结果见表 3 。从验证数 移速率控制时的修正方法。

据来看, 在经过修正后的横梁位移速率控制下, 屈服 4 结论及修订建议

期间的实际应变速率与目标应变速率大致相等, 证

在以试验横梁位移速率进行应变速率控制的拉

明该修正方法是有效的。

表 3 修正横梁位移速率后黄铜材料的实际应变速率 伸试验中, 名义速率与试样上实际应变速率之间存

Tab 3 Theactualstrainrateofthebrassmaterialsaftercorrected 在的差异主要来源于试验系统本身的刚度( 柔度) 影

crossheaddis p lacementrate 响。笔者通过计算和验证表明, 对同材料、 同规格尺

试样 修正横梁 目标应变 实际应变 寸的试棒来说, 试验系统的刚度( 柔度) 基本一致; 而

规格 / 位移速率 / 速率 / 速率 / 对不同材料、 不同规格尺寸的试棒来说, 试验系统的

-1

mm ( mm · min ) s -1 s -1 刚度( 柔度) 则有所差异。如果针对不同材料、 不同

规格的试棒进行预拉伸, 计算出修正后的横梁位移

1.35 0.00025 0.0002610

ϕ 5 速率表, 可提高使用横梁位移控制的应变速率准确

1.35 0.00025 0.0002667

性, 实现接近于引伸计反馈应变速率控制模式的精

3.0 0.00025 0.0002426

ϕ 10 度。该方法简易可行, 可 替 代 GB / T228.1-2010

3.0 0.00025 0.0002571

中采用横梁位移速率控制时试验机刚度( 柔度) 的修

3 分析与讨论 正方法。

3.1 试验速率对主要拉伸性能指标的影响 对 GB / T228.1-2010 提出几点修订建议。

金属材料在拉伸试验过程中, 在弹性变形阶段 ( 1 )建议专门添加一个附录来说明试验速率对

试验速率( 应变或应力速率) 几乎没有影响; 在屈服 拉伸性能参数的影响, 具体参照 GB / T228.2-2015

和均匀塑性变形阶段, 试验速率对材料屈服强度影 附录 B ( 测量不确定度), 方便使用者能更加明确地

响较大; 在颈缩和断裂阶段, 试验速率对抗拉强度影 理解试验速率对拉伸性能的影响, 有利于方法 A 的

响转而减小。 GB / T228.2-2015 附录 B ( 测量不确 推广。 ( 下转第 24 页)

2 1