Page 33 - 理化检验-物理分册2021年第四期

P. 33

卢美娇, 等: GB / T228.1-2010 中断后伸长率测量方法浅析及修订建议

断后伸长率( 即修正值)。

图 1 断后标距不同测量方法示意图

Fi g 1 Dia g ramofdifferentmeasurementmethodsof

g au g elen g thafterfracture

手工测量断后伸长率时, 由于在试样平行长度

内的标记点是套叠的, 无论试样断裂在平行段范围

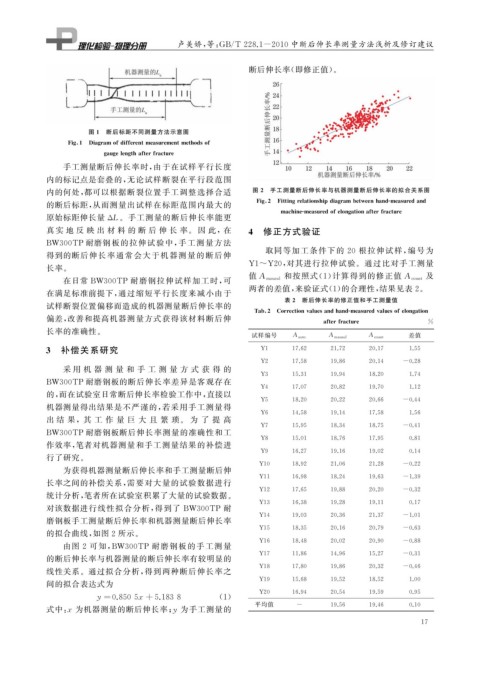

内的何处, 都可以根据断裂位置手工调整选择合适 图 2 手工测量断后伸长率与机器测量断后伸长率的拟合关系图

的断后标距, 从而测量出试样在标距范围内最大的 Fi g 2 Fittin g relationshi pdia g rambetweenhand-measuredand

machine-measuredofelon g ationafterfracture

原始标距伸长量 Δ L 。手工测量的断后伸长率能更

真 实 地 反 映 出 材 料 的 断 后 伸 长 率。 因 此,在 4 修正方式验证

BW300TP 耐磨钢板的拉伸试验中, 手工测 量方法

取同等加工条件下的 20 根拉伸试样, 编号为

得到的断后伸长率通常会大于机器测量的 断后伸

Y1~Y20 , 对其进行拉伸试验。通过比对手工测量

长率。

及

在日常 BW300TP 耐磨钢拉伸试样加工时, 可 值 A mauaul 和按照式( 1 ) 计算得到的修正值 A count

两者的差值, 来验证式( 1 ) 的合理性, 结果见表 2 。

在满足标准前提下, 通过缩短平行长度来减小由于

表 2 断后伸长率的修正值和手工测量值

试样断裂位置偏移而造成的机器测量断后伸长率的

Tab 2 Correctionvaluesandhand-measuredvaluesofelon g ation

偏差, 改善和提高机器测量方式获得该材料断后伸 afterfracture %

长率的准确性。

试样编号 A auto A mauaul A count 差值

3 补偿关系研究 Y1 17.62 21.72 20.17 1.55

Y2 17.58 19.86 20.14 -0.28

采 用 机 器 测 量 和 手 工 测 量 方 式 获 得 的

Y3 15.31 19.94 18.20 1.74

BW300TP 耐磨钢板的断后伸长率差异是客观存在

Y4 17.07 20.82 19.70 1.12

的, 而在试验室日常断后伸长率检验工作中, 直接以

Y5 18.20 20.22 20.66 -0.44

机器测量得出结果是不严谨的, 若采用手工测量得

Y6 14.58 19.14 17.58 1.56

出 结 果,其 工 作 量 巨 大 且 繁 琐。 为 了 提 高

Y7 15.95 18.34 18.75 -0.41

BW300TP 耐磨钢板断后伸长率测量的准确性和工

Y8 15.01 18.76 17.95 0.81

作效率, 笔者对机器测量和手工测量结果的补偿进

Y9 16.27 19.16 19.02 0.14

行了研究。

Y10 18.92 21.06 21.28 -0.22

为获得机器测量断后伸长率和手工测量断后伸

Y11 16.98 18.24 19.63 -1.39

长率之间的补偿关系, 需要对大量的试验数据进行

Y12 17.65 19.88 20.20 -0.32

统计分析, 笔者所在试验室积累了大量的试验数据。

Y13 16.38 19.28 19.11 0.17

对该数据进行线性拟合分析, 得到了 BW300TP 耐

Y14 19.03 20.36 21.37 -1.01

磨钢板手工测量断后伸长率和机器测量断后伸长率

Y15 18.35 20.16 20.79 -0.63

的拟合曲线, 如图 2 所示。

Y16 18.48 20.02 20.90 -0.88

由图 2 可知, BW300TP 耐磨钢板的手 工测量

的断后伸长率与机器测量的断后伸长率有较明显的 Y17 11.86 14.96 15.27 -0.31

线性关系。通过拟合分析, 得到两种断后伸长率之 Y18 17.80 19.86 20.32 -0.46

间的拟合表达式为 Y19 15.68 19.52 18.52 1.00

Y20 16.94 20.54 19.59 0.95

y= 0.8505 x +5.1838 ( 1 )

平均值 - 19.56 19.46 0.10

式中: x 为机器测量的断后伸长率; 为手工测量的

y

1 7