Page 49 - 理化检验-物理分册2021年第一期

P. 49

郭 健, 等: 加热温度与保温时间对铝 - 硅镀层组织演变的影响

层中间合金层厚度为 10~11 μ m 。钢板截面成分线

扫描结果见图 5 , 可见加热过程中, 基体中的铁元素

由基体向外扩散, 镀层表面铁含量达到 45%~55%

, 等金属

( 质量分数, 下同), 形成 Fe 2 SiAl 2 Fe 2 Si 2Al 5

间化合物 [ 5-6 ] ; 在合金层与镀层的交界处存在一个硅

元素含量的峰值。硅元素在合金层与镀层的交界处

富集, 抑制铁元素由钢基体向镀层表面扩散, 从而有

效阻止加热后中间合金层厚度的进一步增加, 提高

了镀层的成形性能。

图 7 加热后镀层表面能谱分析结果

Fi g 7 Ener gy s p ectrumanal y sisresultsofcoatin g

surfaceafterheatin g

图 5 加热后钢板截面的成分线扫描结果

Fi g 5 Com p ositionlinescannin g resultsofsteel p late

sectionafterheatin g

图 8 合金层厚度随加热温度变化曲线

2.4 加热后镀层表面微观组织 Fi g 8 Variationcurveofallo y la y erthicknesswith

膜, heatin g tem p erature

加热后, 铝 - 硅镀层表面生成致密的 Al 2O 3

其形貌和成分见图 6 , 7 。对比图 3 可知加热前镀层

的原始表面较平滑, 几乎没有细孔; 加热后, 镀层表

面存在明显的孔隙, 这些小孔隙随着奥氏体化时间

的增加逐渐增大, 增加了镀层的表面粗糙度, 降低了

镀层孔隙的抗氧化能力。

图 9 合金层厚度随保温时间变化曲线

Fi g 9 Variationcurveofallo y la y erthicknesswithholdin g time

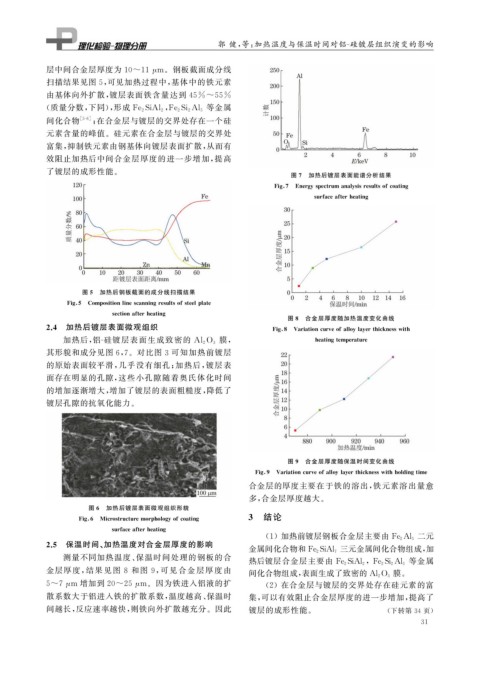

合金层的厚度主要在于铁的溶出, 铁元素溶出量愈

多, 合金层厚度越大。

图 6 加热后镀层表面微观组织形貌

3 结论

Fi g 6 Microstructuremor p holo gy ofcoatin g

surfaceafterheatin g

二元

( 1 )加热前镀层钢板合金层主要由 Fe 2Al 5

2.5 保温时间、 加热温度对合金层厚度的影响

金属间化合物和 Fe 2 SiAl 7 三元金属间化合物组成, 加

测量不同加热温度、 保温时间处理的钢板的合

, 等金属

热后镀层合金层主要由 Fe 2 SiAl 2 Fe 2 Si 2Al 5

金层厚度, 结果见图 8 和图 9 , 可见合金层厚 度 由

间化合物组成, 表面生成了致密的 Al 2O 3 膜。

5~7 μ m 增加到 20~25 μ m 。因为铁进入铝液的扩 ( 2 )在合金层与镀层的交界处存在硅元素的富

散系数大于铝进入铁的扩散系数, 温度越高、 保温时 集, 可以有效阻止合金层厚度的进一步增加, 提高了

间越长, 反应速率越快, 则铁向外扩散越充分。因此 镀层的成形性能。 ( 下转第 34 页)

3 1