Page 57 - 理化检验-物理分册2020年第二期

P. 57

白 佳, 等: 超临界锅炉 T91 钢过热器管爆管原因分析

测试, 每个位置测试 3 次, 取平均值.由表 2 可知过

热器管 在 爆 口 处 及 爆 口 附 近 的 布 氏 硬 度 均 低 于

ASMESA213-2018 中对 T91 钢布氏硬度要求范

围的下限值( 190 HBW ), 其中爆口处的硬度最低,

仅为 158.3HBW .

表 2 过热器管硬度测试结果

Tab敭2 Hardnesstestresultsofsu p erheatertube HBW

取样位置 测试位置 实测结果平均值 标准值

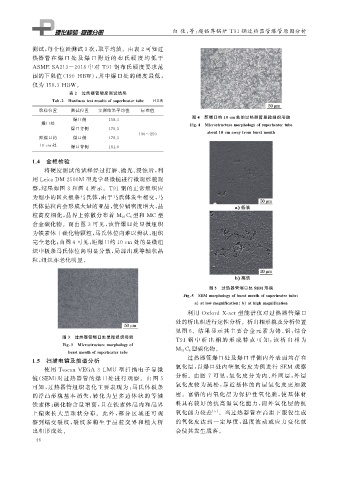

图 4 距爆口约 10cm 处的过热器管显微组织形貌

爆口侧 158.3

爆口处 Fi g 敭4 Microstructuremor p holo gy ofsu p erheatertube

爆口背侧 178.3

about10cmawa y fromburstmouth

190~250

距爆口约 爆口侧 178.3

10cm 处 爆口背侧 181.0

1.4 金相检验

将硬度测试的试样经过打磨、 抛光、 浸蚀后, 利

用 LeicaDM2500M 型光学显微镜进行微观形貌观

察, 结果如图 3 和图 4 所示. T91 钢的正常组织应

为细小的回火板条马氏体, 由于马氏体发生相变, 马

氏体晶粒内会形成大量的亚晶, 使位错密度增大, 晶

粒高度细化, 晶界上弥散分布着 M 23C 6 型和 MC 型

合金碳化物.而由图 3 可见, 该管爆口处显微组织

为铁素体 + 碳化物颗粒, 马氏体位向难以辨认, 组织

完全老化; 由图4 可见, 距爆口约10cm 处的显微组

织中板条马氏体位向明显分散, 局部出现等轴状晶

粒, 组织亦老化明显.

图 5 过热器管爆口处 SEM 形貌

Fi g 敭5 SEM mor p holo gy ofburstmouthofsu p erheatertube

a atlowma g nification b athi g hma g nification

利用 OxfordXGact型能谱仪对过热器管爆口

处的析出相进行定性分析.析出相形貌及分析位置

见图 6 .结 果 显 示 其 主 要 合 金 元 素 为 铬、 钼, 结 合

图 3 过热器管爆口处显微组织形貌

T91 钢 中 析 出 相 的 形 成 特 点 可 知, 该 析 出 相 为

Fi g 敭3 Microstructuremor p holo gy of

M 23C 6 型碳化物.

burstmouthofsu p erheatertube

过热器管爆口处及爆口背侧内外表面均存在

1.5 扫描电镜及能谱分析

氧化层, 以爆口处内壁氧化皮为例进行 SEM 观察

使用 TescanVEGA3LMU 型 扫 描 电 子 显 微

分析.由图 7 可 见, 氧 化 皮 分 为 内、 外 两 层, 外 层

镜( SEM ) 对过热器管的爆口处进 行 观 察.由 图 5

氧化皮较 为 疏 松, 靠 近 基 体 的 内 层 氧 化 皮 更 加 致

可知, 过热器管组织老化主要表现为: 马氏体板条

的浮凸形 貌 基 本 消 失, 转 化 为 呈 多 边 体 状 的 等 轴 密.富铬的 内 氧 化 层 为 保 护 性 氧 化 膜, 使 基 体 材

铁素体; 碳化物含量增高, 且在铁素体晶内和晶界 料具有较 好 的 抗 高 温 氧 化 能 力, 而 外 氧 化 层 的 抗

上偏聚长 大 呈 珠 状 分 布.此 外, 部 分 区 域 还 可 观 氧化能力较差 [ 5 ] .当过热器管在高温下服役生成

察到蠕变 裂 纹, 裂 纹 多 萌 生 于 晶 粒 交 界 和 粗 大 析 的氧化皮 达 到 一 定 厚 度, 温 度 波 动 或 应 力 变 化 就

出相形成处. 会使其发生脱落.

4 6