Page 65 - 理化检验-物理分册2019年第二期

P. 65

庄文斌, 等: 超临界循环流化床锅炉末级过热器爆管原因分析

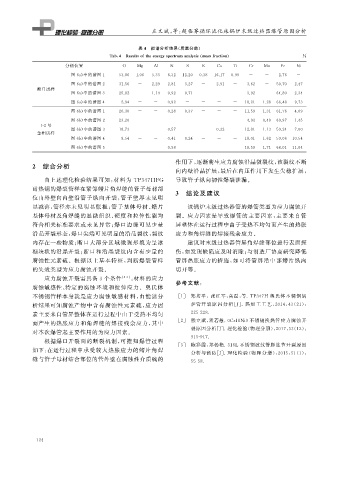

表 4 能谱分析结果( 质量分数)

Tab敭4 Resultsoftheener gy s p ectrumanal y sis massfraction %

分析位置 O M g Al Si S K Ca Ti Cr Mn Fe Ni

图 6a ) 中的谱图 1 53.86 1.06 5.33 6.32 12.20 0.38 16.17 0.99 - - 2.76 -

图 6a ) 中的谱图 2 31.56 - 2.29 2.81 3.27 - 2.91 - 3.62 - 50.70 2.47

断口试样

图 6a ) 中的谱图 3 25.82 - 1.14 0.92 0.71 - - - 3.92 - 64.80 2.34

图 6a ) 中的谱图 4 2.94 - - 0.92 - - - - 18.21 1.28 66.48 9.73

图 6b ) 中的谱图 1 20.30 - - 0.28 0.37 - - - 11.59 1.31 61.76 4.09

图 6b ) 中的谱图 2 23.20 - - - - - - - 4.93 0.40 69.97 1.45

1G2 号

图 6b ) 中的谱图 3 18.73 - - 0.57 - - 0.32 - 12.81 1.13 59.24 7.00

金相试样

图 6b ) 中的谱图 4 8.54 - - 0.41 0.24 - - - 18.01 1.62 59.06 10.54

图 6b ) 中的谱图 5 - - - 0.58 - - - - 18.59 1.71 68.01 11.04

作用下, 逐渐萌生应力腐蚀沿晶微裂纹, 该裂纹不断

2 综合分析

向内壁沿晶扩展, 最后在内压作用下发生失稳扩展,

由上述理化检验结果可知: 材料为 TP347HFG 导致管子纵向韧性爆裂泄漏.

耐热钢的爆裂管样在紧邻鳍片角焊缝的管子母材部

3 结论及建议

位由外壁向内壁沿管子纵向开裂, 管子壁厚未见明

显减薄, 管径亦未见明显胀粗; 管子基体母材、 鳍片 该锅炉末级过热器管的爆管类型为应力腐蚀开

基体母材及角焊缝的显微组织、 硬度和拉伸性能均 裂.应力因素是导致爆管的主要因素, 主要来自管

符合相关标准要求或未见异常; 爆口边缘可见少量 屏整体在运行过程中由于受热不均匀而产生的热胀

沿晶开裂形态, 爆口尖端可见明显的沿晶裂纹, 裂纹 应力和角焊缝的焊接残余应力.

内存在一些物质; 断口大部分区域微观形貌为呈冰 建议对末级过热器管屏角焊缝部位进行表面探

糖块状的沿晶开裂; 断口和沿晶裂纹内含有少量的 伤, 如发现缺陷应及时消除; 与制造厂协商研究降低

腐蚀性元素硫.根据以上基本特征, 判断爆裂管样 管屏热胀应力的措施, 如可将管屏沿中部鳍片纵向

的失效类型为应力腐蚀开裂. 切开等.

应力腐蚀开裂需具备 3 个条件 [ 2G3 ] : 材料的应力

参考文献:

腐蚀敏感性、 特定的腐蚀环境和拉伸应力.奥氏体

不锈钢管样本身就是应力腐蚀敏感材料, 由能谱分 [ 1 ] 郑坊平,张红军, 高磊, 等 .TP347H 奥氏体不锈钢锅

析结果可知腐蚀产物中含有腐蚀性元素硫, 应力因 炉管开 裂 原 因 分 析 [ J ] . 热 加 工 工 艺, 2014 , 43 ( 21 ):

素主要来自管屏整体在运行过程中由于受热不均匀 225G228.

[ 2 ] 熊立斌, 孟若愚 .0Cr18Ni9 不锈钢换热管应力腐蚀开

而产生的热胀应力和角焊缝的焊接残余应力, 其中

裂原因分析[ J ] . 理化检验( 物理分册), 2017 , 53 ( 12 ):

对本次爆管起主要作用的为应力因素.

915G917.

根据爆口开裂面的断裂机制, 可推知爆管过程

[ 3 ] 陈彩霞, 郑杨艳 .316L 不锈钢波纹管膨胀节开裂原因

如下: 在运行过程中承受较大热胀应力的鳍片角焊

分析与预防[ J ] . 理化检验( 物理分册), 2015 , 51 ( 1 ):

缝与管子母材结合部位的管外壁在腐蚀性介质硫的

55G58.

1 2 4