Page 45 - 理化检验-物理分册2019年第二期

P. 45

张 艳, 等: 不锈钢硫酸 G 硫酸铜晶间腐蚀试验国内外标准对比解析

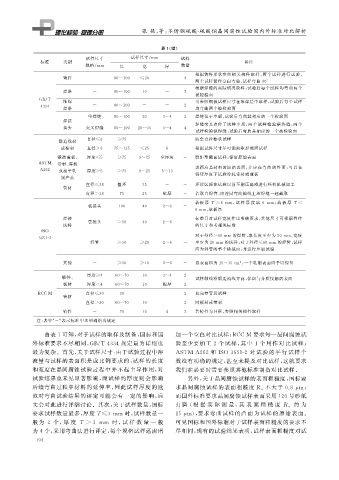

表 1 ( 续)

试件尺寸 试样尺寸 / mm 试样

标准 类别 备注

规格 / mm 长 宽 厚 数量

根据铸件形状参照相关构件取样, 两个试样进行试验,

铸件 - 80~100 ≤20 - 4

两个试样留作空白弯曲, 试样弯曲 90°

根据焊缝的实际情况取样, 试验后每个试样均弯曲两个

焊条 - 80~100 10 - 2

被检验面

GB / T 堆焊 可参照钢板试样尺寸在堆焊层中取样, 试验后每个试样

4334 焊条 - 80~100 - - 2 均弯曲两个被检验面

单焊缝 80~100 20 3~4 2 焊缝位于中部, 试验后弯曲其相应的一个检验面

焊接

焊缝交叉点位于试样中部, 两个试样检验横焊缝, 两个

接头 交叉焊缝 80~100 20~35 3~4 4

试样检验纵焊缝, 试验后弯曲其相应的一个被检验面

锻造线材 直径 ≤6 ≥75 - - - 取全直径棒状试样

或棒材 直径 >6 75~125 ≤25 6 - 根据试件尺寸尽可能取矩形截面试样

锻造薄板、 厚度 ≤5 ≥75 9~25 全厚度 - 取矩形截面试样, 保留原始表面

ASTM 带材、 厚板

表面应是材料的原始表面, 并应在弯曲的外面; 可以在

A262 或扁平轧 厚度 >5 ≥75 9~25 5~13 -

供货厚度下试验冷轧带材或薄板

制产品

直径 ≤38 整环 25 - - 环形区段在试验以前不能压扁或进行任何机械加工

管材

直径 >38 75 25 壁厚 - 若取自焊管, 应连同弯曲轴线上的焊缝一起截取

若板 厚 T ≥6 mm , 试 样 厚 度 取 6 mm ; 若 板 厚 T <

板接头 100 40 2~6 -

6mm , 取板厚

焊接 标准只对试样宽度作出明确要求, 其他尺寸可根据管件

管接头 >50 40 2~6 -

试样 的尺寸参考相关标准

ISO

对于外径 >60mm 的焊管, 取长度至少为 50mm 、 宽度

3651G2

焊管 ≥50 ≥20 2~6 - 至少为 20mm 的试样; 对于外径 ≤60mm 的焊管, 试样

应为焊管的整个横截面, 并进行压扁试验

其他 - ≥50 ≥10 2~6 - 总表面积为 15~35cm , 一个轧制表面应予以保留

2

锻件、 厚度 ≥4 60~70 10 3~4 2 试样轴线沿锻造流线方向, 保留与介质接触的表面

板材 厚度 <4 60~70 10 板厚 2

RCCGM 直径 ≤30 30 - - 2 取完整管段试样

管材

直径 >30 60~70 10 - 2 同板材或带材

铸件 - 70 10 4 2 若铸件为异形, 参照相关构件取样

注: 表中“ - ” 表示标准中未明确给出规定

由表 1 可知, 对于试样的取样及制备, 国标和国 加一个空白对比试样; RCCGM 要求每一晶间腐蚀试

外标准要求不尽相同, GB / T4334 规定最为详细也 验至少要加工 2 个试样, 其中 1 个用作对比试样;

最为复杂.首先, 关于试样尺寸: 由于试验过程中溶 ASTM A262 和 ISO3651G2 对 试 验 的 平 行 试 样 个

液量与试样的表面积是成比例要求的, 试样的长度 数没有明确的规定, 甚至未提及对比试样, 这就要求

和宽度在晶间腐蚀试验过程中并不起主导作用, 对 我们在必要时需要参照其他标准制备对比试样.

试验结果也未见显著影响, 而试样的厚度则会影响 另外, 关于晶间腐蚀试样的表面粗糙度, 国标要

后续弯曲过程中材料的延伸率, 因此试样厚度的选 求晶间腐蚀试样的表面粗糙度 R a 不大于 0.8 μ m ;

取对弯曲试验结果的评定可能会有一定的影响, 后 而国外标准要求晶间腐蚀试样表面采用 120 号砂纸

文会对此进行详细讨论.其次, 关于试样数量: 国标 打磨 ( 根 据 实 际 测 量, 其 表 面 粗 糙 度 R a 约 为

要求试样数量最多, 厚度 T≤3mm 时, 试样数量一 15 μ m ), 要求弯曲试样的凸面为试样的原始表面.

般为 2 个, 厚 度 T >3 mm 时, 试 样 数 量 一 般 可见国标和国外标准对于试样表面粗糙度的要求不

为 4 个, 采用弯曲法进行评定, 每个规格试样还需增 尽相同, 现有的试验结果表明, 试样表面粗糙度对试

1 0 4