Page 40 - 理化检验-物理分册2019年第二期

P. 40

刘泊天, 等: 润滑剂摩擦学性能评价方法研究进展

期高速振动, 或停 G 开运动的润滑脂磨损性能和极压 测定量见表 5 .

性能的测定. 表 5 V 形块试验机测定量

1.3 梯姆肯试验机的结构与功能 Tab敭5 MeasurementitemsofVGblocktesters

梯姆肯试验机又名环 G 块试验机, 由试块、 试环、 测定量 含义 物理意义

试块架、 负荷杠杆、 摩擦杠杆等组成, 试块和试环一 能承受 压 力 而 不 发 生 破 坏 失

失效负荷值 极压性能

般为渗碳钢制, 洛氏硬度在 58~62 HRC 为佳.如 效的最高负荷能力

图 2 所示 [ 13 ] , 试环随着主轴旋转, 主轴带动试环在 规定时 间 内 棘 轮 装 置 转 动 的

磨损量 抗磨性能

钢制试块上转动, 通常载荷是加在试块上的, 试块压 齿数

靠在试环上.润滑剂通过进料装置均匀地压到试环

和试块之间, 试环和试块之间可以自动、 连续、 均匀 2 摩擦学性能评价标准

地增减负荷, 通过观察试块表面磨痕 [ 13 ] , 可以得出

测试润滑剂摩擦学性能的相关测试标准有国家

不出现擦伤时的最大负荷 OK 值或最小负 荷刮伤

标准( GB )、 石油化工行业标准( SH ), 以及相对应的

值 [ 14G15 ] , 具体测定量见表 4 .

美国试验与材料学会标准( ASTM ), 详见表 6 .

2.1 摩擦磨损性能测试标准

润滑油摩擦磨损性能的测试标准有石油化工行业

标准和与之等效的 ASTM 标准2类, 分别可采用四球

试验机法和法莱克斯 V 形块试验机法2种方法.

润滑脂摩擦磨损性能的测试标准有石油化工行

业标准和与之等效的 ASTM 标准 2 类.测试方法有

四球试验机法和高频线性振动试验机法, 前者是目前

图 2 环 G 块试验机示意图

普遍采用的方法, 后者适用于评价润滑脂的防微动磨

Fi g 敭2 Schematicdia g ramofloo p Gblocktester

损性能 [ 19 ] , 适于检验前轮驱动汽车的恒速球节、 滚柱

表 4 环 G 块试验机测定量

轴承等接触( 滚柱轴承是线接触, 在载荷作用下实际

Tab敭4 Measurementitemsofloo p Gblocktesters

上是矩形接触面) 形式的运动部件用润滑脂.

测定量 含义 物理意义

2.2 极压性能测试标准

能承受压力而不发生擦伤、 卡

承载能力 极压性能 除法莱克斯 V 形块试验机法仅适用于润滑油

咬等破坏的最高负荷能力

之外, 其他 3 种方法均可测试润滑油和润滑脂的极

试件不 发 生 擦 伤 或 卡 咬 的 最

OK 值 极压性能 压性能. 测 试 标 准 有 国 标、 石 油 化 工 行 业 标 准 和

大负荷

ASTM 标准 3 类.几种方法的主要区别在于试件

试件发 生 擦 伤 或 卡 咬 的 最 小

擦伤值 / 刮伤值 极压性能 模 拟 的 接 触 形 式 和 运 动 方 式 不 同. 与 相 应 的

负荷

ASTM 标准相比, 国标增加了“ 最大无卡咬负荷” 测

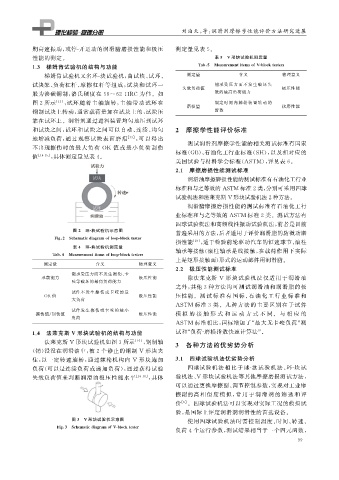

1.4 法莱克斯 V 形块试验机的结构与功能 试和“ 负荷 G 磨损指数快速计算法”.

法莱克斯 V 形块试验机如图3 所示 [ 16 ] , 钢制轴 3 各种方法的优劣势分析

( 销) 浸没在润滑油中, 被 2 个静止的钢制 V 形块夹

住, 以一定转速旋转, 通过棘轮机构向 V 形块施加 3.1 四球试验机法优劣势分析

负荷( 可以是连续负荷或递加负荷), 通过获得试验 四球试验机法相比于球 G 盘试验机法、 环 G 块试

失效负荷值来判断润滑油极压性能水平 [ 16G18 ] , 具体 验机法、 V 形块试验机法等其他摩擦磨损测试方法,

可以通过更换摩擦副、 调节控制参数, 实现对工业摩

擦副的高 相 似 度 模 拟, 常 用 于 润 滑 剂 的 筛 选 和 评

价 [ 6 ] .四球试验机法可以实现对实际工况的模拟试

验, 是国际上评定润滑剂润滑性的首选设备.

图 3 V 形块试验机示意图 使用四球试验机法时需控制温度、 时间、 转速、

Fi g 敭3 Schematicdia g ramofVGblocktester

负荷 4 个运行参数, 测试结果相当于一个四元函数,

9 9