Page 58 - 理化检验-物理分册2018第四期

P. 58

胡伟勇, 等: GCr15 钢轴承套圈球化退火表层脱碳分析

低, 这对工件的服役性能和服役寿命均会产生较大

的影响.

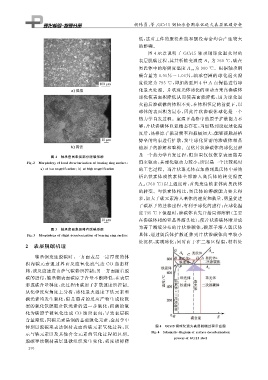

图 4 示意说明了 GCr15 轴承钢球化退火时的

表层脱碳过程, 其共析转变温度 A 1 为 760 ℃ , 碳在

奥氏体中的溶解度温度 A cm 为 900 ℃ .根据轴承钢

碳含量为 0.95%~1.05% , 轴承套圈的球化退火温

度设定为 795 ℃ , 即加热至图 4 中 A 点保温进行球

化退火处理.片状珠光体球化的驱动力来自渗碳体

球化使表面积降低从而使表面能降低, 因为球化退

火前后渗碳体的体积不变, 在体积恒定的前提下, 以

球体的表面积为最小, 因此片状渗碳体球化是一个

热力学自发过程.室温下晶格中的原子扩散能力不

够, 片状渗碳体以亚稳态存在, 当加热到设定球化温

度后, 晶格原子振动频率和振幅加大, 能够摆脱晶格

势垒的约束进行扩散, 发生球化所需的渗碳体相晶

格原子的溶解和重构.虽然片状渗碳体的球化过程

是一个热力学自发过程, 但如果仅仅依靠表面能差

图 2 轴承套圈表层部分脱碳形貌

Fi g 敭2 Mor p holo gy oflocaldecarburizationofbearin g rin g surface 值来驱动, 其球化驱动力较小, 所以是一个比较耗时

a atlowma g nification b athi g hma g nification 的工艺过程.当片状珠光体在加热到奥氏体中开始

析出铁素体或铁素体全部溶入奥氏体的转变温度

A c1 760 ℃ ) 以上温度时, 首先发生铁素体向奥氏体

(

的转变.与铁素体相比, 奥氏体的溶碳能力要大得

多, 加大了碳元素溶入基体的速度和数量, 明显促进

了碳原子的迁移过程, 有利于球化的进行; 在球化温

度795℃ 下保温时, 渗碳体首先开始局部溶解( 主要

在渗碳体相的亚晶界露头处), 使片状渗碳体断开成

为若干断续分布的片状渗碳体, 碳原子溶入奥氏体

图 3 轴承套圈表层略有脱碳形貌

Fi g 敭3 Mor p holo gy ofsli g htdecarburizationofbearin g rin g surface 基体, 通过奥氏体扩散迁移到片状渗碳体曲率较小

处沉积, 实现球化; 同时由于在二相区保温, 材料处

2 表层脱碳机理

轴承钢发生脱碳时, 一方面表层一定厚度的体

积内碳元素通过界面反应氧化成气态 CO 逸出材

料, 该反应速度由炉气碳势所控制; 另一方面随着脱

碳的进行, 轴承钢表面碳原子含量不断降低, 在表层

形成碳含量梯度, 此过程由碳原子扩散速度所控制.

从化学反应角度上分析, 球化退火温度下铁元素和

碳元素均发生氧化, 但是前者的反应产物生成较致

密的氧化铁膜阻止铁元素的进一步氧化, 而碳的氧

化为碳原子被氧化生成 CO 逸出表面, 导致表层碳

含量降低, 因碳元素是钢的基础强化元素, 金属学中

特别以脱碳来表达钢材表面的碳元素氧化过程, 以 图 4 GCr15 钢球化退火表层脱碳过程示意图

Fi g 敭4 Schematicdia g ramofsurfacedecarburization

示与铁元素以及其他合金元素的氧化过程相区别.

p rocessofGCr15steel

脱碳导致钢材表层显微组织发生变化, 强度指标降

2 7 0