Page 36 - 理化检验-物理分册2018第四期

P. 36

王 荣: 机械装备的失效分析( 续前)第 8 讲 失效诊断与预防技术( 3 )

开裂源区的显微组织为马氏体, 是对氢脆最为敏 冷却速度过快, 热应力和组织应力加大, 极易产生淬

感的组织; 而远离焊缝的显微组织为铁素体 + 珠光 火开裂和变形.淬透性差的材料若冷却速度缓慢,

体, 与焊接区域的不同, 说明焊接后没有进行整体热 则不容易得到所需要的淬火组织, 热处理后的性能

处理, 外缸不但存在焊接残余应力, 还存在组织应力. 达不到要求.一些有回火脆性的材料, 若回火温度

根据事故调查情况, 在 5 个月之内, 先后发生了 或者冷却方式不合理, 还会导致回火脆性, 影响构件

两起相同的事故, 而且两起事故的裂纹形式和开裂 的正常服役寿命, 很容易发生脆性断裂失效.

位置基本相同, 说明该事故不是偶然的结果, 而是由 热处理过程中的表面脱碳和变行可以通过预留

某种因素导致的必然结果. 加工余量, 改变热处理装炉方式, 采用防氧化涂料或

开裂源区的未熔合焊接缺欠类似于微裂纹, 在 保护性气氛炉, 或者进行真空热处理等方式, 甚至还

焊接残余应力和管内油压的共同作用下, 会产生应 可以通过热处理后的矫正手段进行补救, 但较为严

力集中; 焊缝区域的氢和环境中的氢会向应力集中 重的过热、 过烧以及开裂等则往往会直接导致失效.

明显的“ 微裂纹” 焊接缺欠区域扩散富集, 使局部氢 3.3.5.2 热处理裂纹的分类

含量升高, 当其达到氢脆型开裂的临界氢含量时外 热处理裂纹可按以下方法分类 [ 23 ] .

缸便会发生氢致延迟开裂. ( 1 )按照裂纹产生的阶段可以分为: ① 加热过

3.3.5 特殊加工过程中的失效诊断 程中的裂纹; ② 冷却过程中的裂纹; ③ 再热过程中的

特殊加工可分为以下两种形式: ① 改变材料的 裂纹.

微观组织、 结构, 使其达到设计要求使用性能 的加 ( 2 )按照淬火时的冷却方式可以分为: ① 整体

工, 主要加工方式有热处理、 超声波振动消除残余应 淬火裂纹; ② 表面淬火裂纹; ③ 表面冷却不均匀时的

力、 磁化或消磁处理等, 该类加工最容易产生失效的 裂纹.

是热处理; ② 改变材料的表面结构、 性能, 使其在不 ( 3 )按照应力状态可以分为: ① 第一类应力型

同的外界环境中达到设计要求的加工, 主要加工方 裂纹, 包 括 深 裂 纹、 内 部 裂 纹、 表 面 裂 纹、 剥 落 等;

式有材料的各种表面电镀、 涂覆、 氧化、 表面喷丸强 ② 第二类应力型裂纹, 即显微裂纹.

化等, 该类加工最容易产生的失效形式是腐蚀. 不论按照哪种方法进行分类, 热处理裂纹的基

3.3.5.1 热处理裂纹诊断 本形态主要有以下几种.

热处理生产过程是一个加热、 保温和冷却的过 ( 1 )纵向裂纹

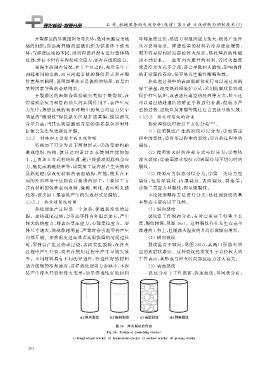

程.加热速度过快, 会引起零件内外温差加大, 产生 裂纹沿工件纵向分布, 有时会贯穿工件整个长

较大的热应力, 即表面受压应力, 心部受拉应力.零 度, 裂纹较深, 见图 36a ).这种裂纹往往发生在完全

件尺寸越大, 该现象越明显, 严重时会引起零件产生 淬透的工件上, 且随淬火温度的升高形成倾向增大.

内部开裂.加热温度过高或者高温保留的时间过长 ( 2 )横向裂纹

时, 零件会产生过热或过烧, 表面发生脱碳, 在淬火 裂纹垂直于轴向, 见图 36b ), 其断口形貌有明

过程中产生开裂, 或者在使用过程中产生早期失效 显的放射状条纹.这种裂纹经常发生于直径较大的

等.不同材料具有不同的淬透性, 淬透性好的材料 工件表面, 其形成与淬火时局部拉应力过大有关.

适合缓慢的冷却速度, 这样热处理应力会减小, 不容 ( 3 )表面裂纹

易产生淬火开裂和淬火变形; 如果淬透性好的材料 裂 纹分布于工件表面, 深度较浅, 呈网状分布,

图 36 淬火裂纹的形态

Fi g 敭36 Formsof q uenchin g cracks

a lon g itudinalcracks b transversalcracks c surfacecracks d p eelin g cracks

2 5 2