Page 75 - 2017物理第四期

P. 75

罗华权, 等: L360M 管线钢管水压爆破试验开裂分析

看出, 钢管管体横向的夏比冲击吸收能量平均值为

58J , 单个值最小 为 49J , 略高 于 标 准 技 术 要 求 的

40J ; 剪 切 断 面 率 平 均 值 为 68% , 单 个 值 最 小 为

60% , 可见剪切断面率也不高.管体纵向试样的冲

击功吸收能量较横向试样的高一些, 最小值为 80J ,

但剪切断面率最小值为 65% , 平均值为 70% , 也不

高.落锤撕裂试验结果表明, 钢管管体 0 ℃ 时的剪

切面积分数为 3% , -20 ℃ 时为 0 , 表明钢管的止裂

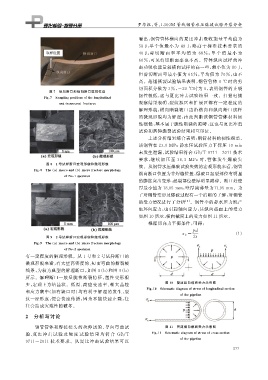

图 7 纵向断口和横向断口取样位置

韧性极低, 这与夏比冲击试验结果一致.扫描电镜

Fi g 敭7 Sam p lin gp ositionsofthelon g itudinal

观察结果表明, 裂纹源区和扩展区都有一定程度的

andtransversalfractures

解理形貌, 横向断裂坡口边沿横向和纵向断口试样

的微观形貌均为解理, 由此判断该钢管管体材料韧

性很低, 基本属于脆性断裂的范畴, 这也与夏比冲击

试验和落锤撕裂试验结果相互印证.

上述分析结果综合表明: 钢管材料的韧性很差.

该钢管在 23.9MPa静水压试验压力下保压 10min

未发生泄漏, 试验结果符合 GB / T9711-2011 技术

要求, 继 续 加 压 至 36.3 MPa 时, 管 体 发 生 爆 破 失

图 8 1 号试样断口宏观形貌和微观形貌

效.从钢管水压爆破试验失效的宏观形貌来看, 钢管

Fi g 敭8 The a macroand b microfracturemor p holo gy

纵向断口位置为非焊缝位置, 爆破口起裂部位有明显

ofNo敭1s p ecimen

的膨胀突出变形, 起裂部位壁厚明显减薄.断口处壁

厚最小值为 18.05mm , 壁厚减薄量为 11.95mm .为

了对钢管变形及爆破过程有一个清晰的了解, 对钢管

的受力情况进行了分析 [ 8 ] .钢管中的静水压力既产

生环向应力, 也引起轴向应力, 其纵向截面上的受力

如图10所示, 横向截面上的受力如图11所示.

根据切向力平衡条件, 可得:

pd

σ b = ( 1 )

图 9 2 号试样断口宏观形貌和微观形貌 2t

Fi g 敭9 The a macroand b microfracturemor p holo gy

ofNo敭2s p ecimen

有一定程度的解理形貌.从 1 号和 2 号试样断口的

微观形貌来看, 有大量高密度的、 短而弯曲的撕裂棱

线条, 为较为典型的解理断口, 如图 8 ( b ) 和图 9 ( b )

所示.解理断口一般呈脆性断裂特征, 塑性变形很

少, 宏观上为结晶状.低温、 高应变速率、 粗大晶粒 图 10 管道纵向截面受力示意图

Fi g 敭10 Schematicdia g ramofstressoflon g itudinalsection

和应力集中( 如有缺口时) 均有利于解理的发生, 裂

ofthe p i p eline

纹一经形成, 便会快速传播, 因为不能快速止裂, 往

往会造成灾难性的破坏.

2 分析与讨论

钢管管体和焊接接头的拉伸试验、 导向弯曲试 图 11 管道横向截面受力示意图

Fi g 敭11 Schematicdia g ramofstressofcrosssection

验、 夏比 冲 击 试 验 及 硬 度 试 验 结 果 均 符 合 GB / T

9711-2011 技术要求.从夏比冲击试验结果可以 ofthe p i p eline

2 7 7