Page 34 - 理化检验-物理分册2025年第五期

P. 34

王军强,等:5182铝合金板材热轧过程接触热交换系数等效测试方法

量精度相对较低。反算法 [12] 是根据实测的轧件温度 根据对流换热牛顿冷却公式,热交换系数h与q

分布或轧制力等参数,基于仿真模拟反算确定接触热 和界面部位温差ΔT相关,如式(2)所示。

q

交换系数,该方法测试结果受测试数据的准确性和反 h =/ T (2)

Δ

算模型的影响,难以准确建立轧辊轧制力及界面温度

因此,热交换系数h可用式(3)表示。

对热交换系数的影响。目前,热交换系数的测试主要

T

围绕钢板轧制过程,对铝合金热轧过程热交换系数的 h =λ d /dx (3)

Δ T

研究较少。笔者针对5182铝合金热轧过程轧辊与板

对于热轧过程轧辊与铝合金板材之间的接触热

材的热交换系数开展等效测试方法研究,为铝合金热

交换系数,可按照式(3)进行一维热交换试验。采

轧有限元预测模型中热交换系数的测试提供参考。

用42CrMo模具钢加工制备轧辊一维热交换等效试

1 测试原理 样,直径为20 mm,加热端采用电阻丝加热平台进行

根据傅里叶定律 [13] ,材料的热流密度q等于热 加热;采用5182铝合金制备一维热交换试样,其冷

传导系数λ与温度梯度dT/dx的乘积,如式(1)所示。 却端采用拉伸试验机施加压力。通过不同压力下一

dT 维热交换试验的温度梯度分布规律,建立热交换系

q = λ (1)

dx 数h与温度T、接触压应力P之间的关系。一维热交

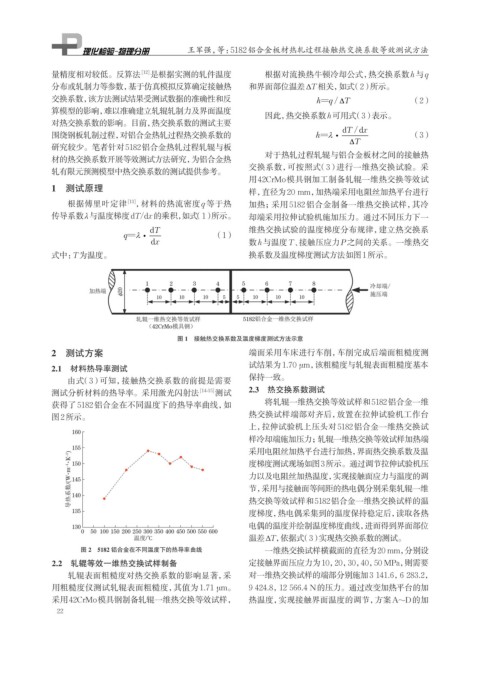

式中:T为温度。 换系数及温度梯度测试方法如图1所示。

图 1 接触热交换系数及温度梯度测试方法示意

2 测试方案 端面采用车床进行车削,车削完成后端面粗糙度测

试结果为1.70 μm,该粗糙度与轧辊表面粗糙度基本

2.1 材料热导率测试

由式(3)可知,接触热交换系数的前提是需要 保持一致。

测试分析材料的热导率。采用激光闪射法 [14-15] 测试 2.3 热交换系数测试

将轧辊一维热交换等效试样和5182铝合金一维

获得了5182铝合金在不同温度下的热导率曲线,如

图2所示。 热交换试样端部对齐后,放置在拉伸试验机工作台

上,拉伸试验机上压头对5182铝合金一维热交换试

样冷却端施加压力;轧辊一维热交换等效试样加热端

采用电阻丝加热平台进行加热,界面热交换系数及温

度梯度测试现场如图3所示。通过调节拉伸试验机压

力以及电阻丝加热温度,实现接触面应力与温度的调

节,采用与接触面等间距的热电偶分别采集轧辊一维

热交换等效试样和5182铝合金一维热交换试样的温

度梯度,热电偶采集到的温度保持稳定后,读取各热

电偶的温度并绘制温度梯度曲线,进而得到界面部位

温差ΔT,依据式(3)实现热交换系数的测试。

图 2 5182 铝合金在不同温度下的热导率曲线 一维热交换试样横截面的直径为20 mm,分别设

2.2 轧辊等效一维热交换试样制备 定接触界面压应力为10,20,30,40,50 MPa,则需要

轧辊表面粗糙度对热交换系数的影响显著,采 对一维热交换试样的端部分别施加3 141.6,6 283.2,

用粗糙度仪测试轧辊表面粗糙度,其值为1.71 μm。 9 424.8,12 566.4 N的压力。通过改变加热平台的加

采用42CrMo模具钢制备轧辊一维热交换等效试样, 热温度,实现接触界面温度的调节,方案A~D的加

22