Page 32 - 理化检验-物理分册2025年第五期

P. 32

陈 德,等:钢材晶粒度评级的人工智能研究和应用

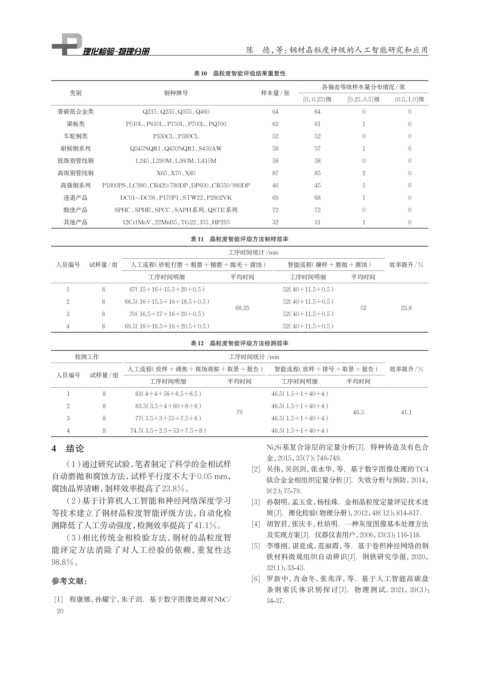

表10 晶粒度智能评级结果重复性

各偏差等级样本量分布情况/张

类别 钢种牌号 样本量/张

[0,0.25)级 [0.25,0.5]级 (0.5,1.0]级

普碳低合金类 Q215、Q235、Q355、Q460 64 64 0 0

梁板类 P510L、P610L、P750L、P700L、PQ700 62 61 1 0

车轮钢类 P330CL、P380CL 52 52 0 0

耐候钢系列 Q345NQR1、Q450NQR1、S450AW 58 57 1 0

低级别管线钢 L245、L290M、L360M、L415M 58 58 0 0

高级别管线钢 X65、X70、X80 87 85 2 0

高强钢系列 P1800PS、LC980、CR420/780DP、DP600、CR550/980DP 46 45 1 0

连退产品 DC01~DC06、P170P1、STW22、P2802VK 69 68 1 0

酸洗产品 SPHC、SPHE、SPCC、SAPH系列、QSTE系列 72 72 0 0

其他产品 12Cr1MoV、22MnB5、TG22、J55、HP295 32 31 1 0

表11 晶粒度智能评级方法制样效率

工序时间统计 /min

人员编号 试样量/组 人工流程(砂轮打磨+粗磨+精磨+抛光+腐蚀) 智能流程(镶样+磨抛+腐蚀) 效率提升/%

工序时间明细 平均时间 工序时间明细 平均时间

1 8 67(15+16+15.5+20+0.5) 52(40+11.5+0.5)

2 8 66.5(16+15.5+16+18.5+0.5) 52(40+11.5+0.5)

68.25 52 23.8

3 8 70(16.5+17+16+20+0.5) 52(40+11.5+0.5)

4 8 69.5(16+16.5+16+20.5+0.5) 52(40+11.5+0.5)

表12 晶粒度智能评级方法检测效率

检测工作 工序时间统计 /min

人工流程(放样+调焦+视场观察+取景+报告) 智能流程(放样+排号+取景+报告) 效率提升/%

人员编号 试样量/组

工序时间明细 平均时间 工序时间明细 平均时间

1 8 81(4+4+56+8.5+8.5) 46.5(1.5+1+40+4)

2 8 83.5(3.5+4+60+8+8) 46.5(1.5+1+40+4)

79 46.5 41.1

3 8 77(3.5+3+55+7.5+8) 46.5(1.5+1+40+4)

4 8 74.5(3.5+2.5+53+7.5+8) 46.5(1.5+1+40+4)

4 结论 Ni 3 Si基复合涂层的定量分析[J].特种铸造及有色合

金,2015,35(7):746-749.

(1)通过研究试验,笔者制定了科学的金相试样

[2] 吴伟,吴剑剑,张永华,等.基于数字图像处理的TC4

自动磨抛和腐蚀方法,试样平行度不大于0.05 mm, 钛合金金相组织定量分析[J].失效分析与预防,2014,

腐蚀晶界清晰,制样效率提高了23.8%。 9(2):75-79.

(2)基于计算机人工智能和神经网络深度学习 [3] 孙朝明,孟玉堂,杨桂珠.金相晶粒度定量评定技术进

等技术建立了钢材晶粒度智能评级方法,自动化检 展[J].理化检验(物理分册),2012,48(12):814-817.

测降低了人工劳动强度,检测效率提高了41.1%。 [4] 胡智君,张庆丰,杜培明.一种灰度图像基本处理方法

(3)相比传统金相检验方法,钢材的晶粒度智 及实现方案[J].仪器仪表用户,2006,13(3):116-118.

能评定方法消除了对人工经验的依赖,重复性达 [5] 李维刚,谌竟成,范丽霞,等.基于卷积神经网络的钢

铁材料微观组织自动辨识[J].钢铁研究学报,2020,

98.8%。

32(1):33-43.

参考文献: [6] 罗新中,肖命冬,张兆洋,等.基于人工智能高碳盘

条钢索氏体识别探讨[J].物理测试,2021,39(3):

[1] 程康娜,孙耀宁,朱子剑.基于数字图像处理对NbC/ 34-37.

20