Page 30 - 理化检验-物理分册2024年第十二期

P. 30

刘雨林,等:核电站用橡胶软管老化评估方法

知:两根橡胶软管的整体形态已固定和硬化,在橡胶 裂,影响系统的安全性和可靠性。静液压试验是在

软管a靠近接头处,出现了近5 cm的局部开裂区域, 规定压力下,验证老化后的橡胶软管是否仍能保持

产生多道径向裂纹,长短不一,在严重开裂处,裂纹 结构完整性和密封性,从而评估老化对其承载能力

向轴向扩展、分支;橡胶软管b开裂更为严重,严重 的影响。该试验为橡胶软管在长期使用中的安全性

处外覆层大块掉落,出现明显缺口,露出编织层。以 提供了重要依据,有助于判断老化后的橡胶软管是

上形貌特征清晰地表明,橡胶软管已发生了严重老 否满足使用要求并维持正常运行。

化 [10] 。在橡胶材料老化过程中,分子链会发生氧化 橡胶软管在核电站可能受到周期性压力波动的

反应而导致材料断裂,这显著改变了橡胶的化学交 影响,例如反应堆冷却剂系统的脉冲流动、波动对橡

联网络结构,性能上表现为硬度增加、韧性下降,形 胶软管的稳定性和结构完整性提出了挑战。通过脉

貌上则表现为产生表面裂纹甚至龟裂,且极易因开 冲性能试验,可以判断橡胶软管在老化后是否仍能

裂产生缺口 [11] 。 有效承受周期性的压力脉冲,从而确保其在长期运

3.2 力学性能测试 行中的可靠性。测试过程通常在一定温度条件下进

橡胶老化是由分子链的断裂和新交联反应引起 行,液压流体在橡胶软管内部循环流动,模拟真实工

的,这些变化会显著改变其交联网络结构,导致橡胶 况下的压力环境。橡胶软管在达到规定的脉冲次数

材料在老化过程中力学性能发生显著变化 [12] 。因此, 之前,必须在要求的脉冲压力下运行,且不得发生泄

橡胶软管及其橡胶材料的力学性能是评估其老化程 漏、爆裂或其他形式的损坏。测试结果对于评估橡

度的重要指标。力学性能测试是通过对软管施加各 胶软管在复杂压力环境中的长期性能至关重要,为

种机械载荷,模拟实际工况并观察材料的劣化程度, 其在实际应用中的可靠性提供关键参考。

如静液压、脉冲性能、层间黏合强度、拉伸性能、硬 老化过程可能导致材料硬化,从而增大弯曲半

度、弯曲性能等。橡胶老化评估时常用的力学性能 径并增加破裂风险,故最小弯曲半径是老化评估中

要求及适用标准如表4所示。 衡量橡胶软管柔韧性和结构完整性的关键指标,尤

其适用于频繁弯曲或安装在狭小空间中的应用场

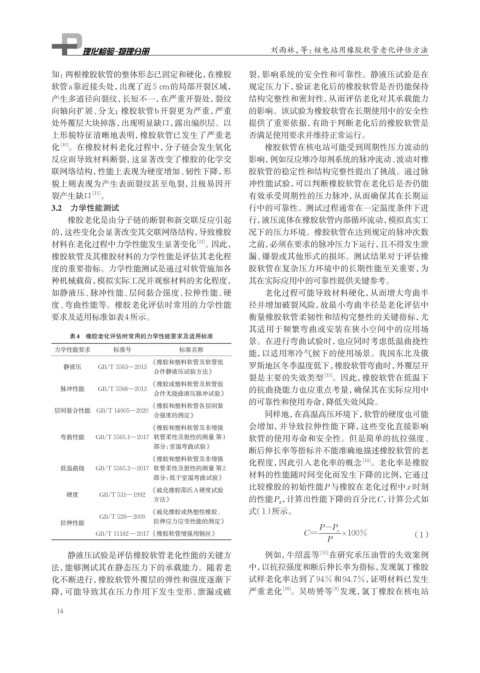

表4 橡胶老化评估时常用的力学性能要求及适用标准

景。在进行弯曲试验时,也应同时考虑低温曲挠性

力学性能要求 标准号 标准名称

能,以适用寒冷气候下的使用场景。我国东北及俄

《橡胶和塑料软管及软管组

静液压 GB/T 5563—2013 罗斯地区冬季温度低下,橡胶软管弯曲时,外覆层开

合件静液压试验方法》

裂是主要的失效类型 [13] 。因此,橡胶软管在低温下

《橡胶或塑料软管及软管组

脉冲性能 GB/T 5568—2013 的抗曲挠能力也应重点考量,确保其在实际应用中

合件无挠曲液压脉冲试验》

的可靠性和使用寿命,降低失效风险。

《橡胶和塑料软管各层间黏

层间黏合性能 GB/T 14905—2020 同样地,在高温高压环境下,软管的硬度也可能

合强度的测定》

《橡胶和塑料软管及非增强 会增加,并导致拉伸性能下降,这些变化直接影响

弯曲性能 GB/T 5565.1—2017 软管柔性及挺性的测量 第1 软管的使用寿命和安全性。但是简单的抗拉强度、

部分:室温弯曲试验》

断后伸长率等指标并不能准确地描述橡胶软管的老

《橡胶和塑料软管及非增强

化程度,因此引入老化率的概念 [14] 。老化率是橡胶

低温曲挠 GB/T 5565.2—2017 软管柔性及挺性的测量 第2

部分:低于室温弯曲试验》 材料的性能随时间变化而发生下降的比例,它通过

比较橡胶的初始性能P与橡胶在老化过程中x时刻

《硫化橡胶邵氏A硬度试验

硬度 GB/T 531—1992

方法》 的性能P ,计算出性能下降的百分比C,计算公式如

x

《硫化橡胶或热塑性橡胶﹑ 式(1)所示。

GB/T 528—2009

拉伸性能 拉伸应力应变性能的测定》 PP

-

GB/T 11182 —2017 《橡胶软管增强用钢丝》 C = x ×100% (1)

P

静液压试验是评估橡胶软管老化性能的关键方 例如,牛绍蕊等 [15] 在研究承压油管的失效案例

法,能够测试其在静态压力下的承载能力。随着老 中,以抗拉强度和断后伸长率为指标,发现氯丁橡胶

化不断进行,橡胶软管外覆层的弹性和强度逐渐下 试样老化率达到了94%和94.7%,证明材料已发生

[8]

降,可能导致其在压力作用下发生变形、泄漏或破 严重老化 [16] 。吴昉赟等 发现,氯丁橡胶在核电站

14