Page 24 - 理化检验-物理分册2024年第十一期

P. 24

冯 帆:450 MPa级汽车用高强无间隙原子钢的低温脆性

样2重复上述试验步骤,得出二次加工脆化温度为 -60 ℃,满足GB/T 24173—2016的要求。

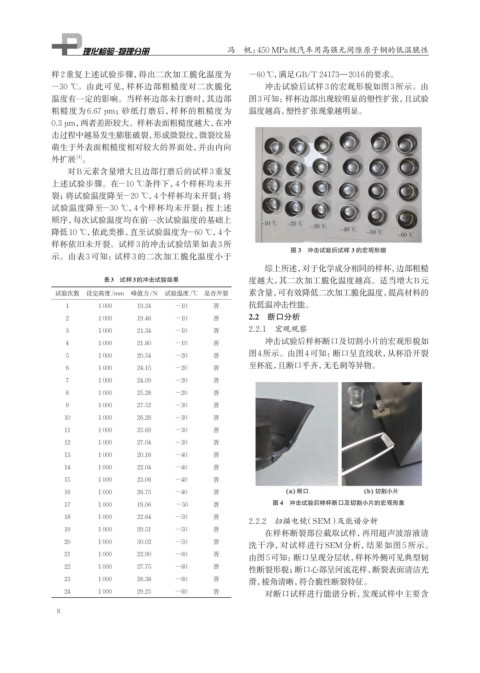

-30 ℃。由此可见,样杯边部粗糙度对二次脆化 冲击试验后试样3的宏观形貌如图3所示。由

温度有一定的影响。当样杯边部未打磨时,其边部 图3可知:样杯边部出现较明显的塑性扩张,且试验

粗糙度为 6.67 μm;砂纸打磨后,样杯的粗糙度为 温度越高,塑性扩张现象越明显。

0.3 μm,两者差距较大。样杯表面粗糙度越大,在冲

击过程中越易发生膨胀破裂,形成微裂纹,微裂纹易

萌生于外表面粗糙度相对较大的界面处,并由内向

外扩展 。

[4]

对B元素含量增大且边部打磨后的试样3重复

上述试验步骤。在-10 ℃条件下,4个样杯均未开

裂;将试验温度降至-20 ℃,4个样杯均未开裂;将

试验温度降至-30 ℃,4 个样杯均未开裂;按上述

顺序,每次试验温度均在前一次试验温度的基础上

降低10 ℃, 依此类推,直至试验温度为-60 ℃,4个

样杯依旧未开裂。试样3的冲击试验结果如表3所

图 3 冲击试验后试样 3 的宏观形貌

示。由表 3 可知:试样3 的二次加工脆化温度小于

综上所述,对于化学成分相同的样杯,边部粗糙

表3 试样3的冲击试验结果 度越大,其二次加工脆化温度越高。适当增大B元

试验次数 设定高度/mm 峰值力/N 试验温度/℃ 是否开裂 素含量,可有效降低二次加工脆化温度,提高材料的

1 1 000 19.24 -10 否 抗低温冲击性能。

2 1 000 19.46 -10 否 2.2 断口分析

3 1 000 21.34 -10 否 2.2.1 宏观观察

4 1 000 21.80 -10 否 冲击试验后样杯断口及切割小片的宏观形貌如

5 1 000 20.54 -20 否 图4所示。由图4可知:断口呈直线状,从杯沿开裂

6 1 000 24.15 -20 否 至杯底,且断口平齐,无毛刺等异物。

7 1 000 24.09 -20 否

8 1 000 25.28 -20 否

9 1 000 27.52 -30 否

10 1 000 26.28 -30 否

11 1 000 25.69 -30 否

12 1 000 27.04 -30 否

13 1 000 20.16 -40 否

14 1 000 22.04 -40 否

15 1 000 23.06 -40 否

16 1 000 26.75 -40 否

17 1 000 19.06 -50 否 图 4 冲击试验后样杯断口及切割小片的宏观形象

18 1 000 22.64 -50 否

2.2.2 扫描电镜 (SEM)及能谱分析

19 1 000 29.51 -50 否

在样杯断裂部位截取试样,再用超声波溶液清

20 1 000 30.02 -50 否

洗干净,对试样进行SEM分析,结果如图 5 所示。

21 1 000 22.90 -60 否

由图5可知:断口呈现分层状,样杯外侧可见典型韧

22 1 000 27.75 -60 否

性断裂形貌;断口心部呈河流花样,断裂表面清洁光

23 1 000 28.38 -60 否 滑,棱角清晰,符合脆性断裂特征。

24 1 000 29.25 -60 否 对断口试样进行能谱分析,发现试样中主要含

8