Page 64 - 理化检验-物理分册2024年第六期

P. 64

张 振,等:铸造风电主轴锁定孔开裂原因

图 2 开裂主轴断口裂纹源附近 SEM 形貌

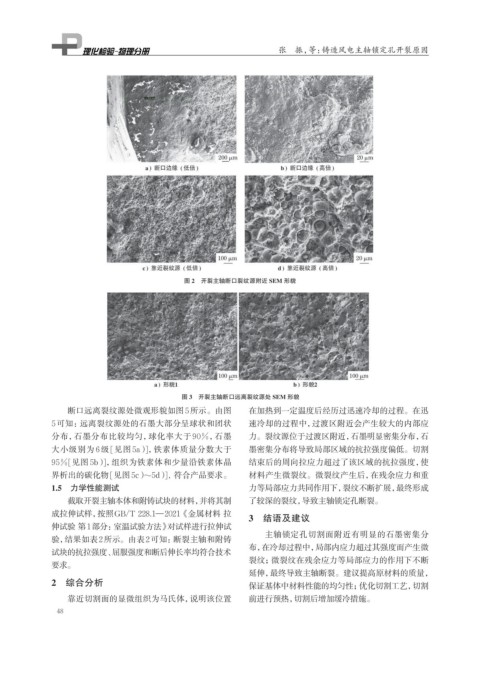

图 3 开裂主轴断口远离裂纹源处 SEM 形貌

断口远离裂纹源处微观形貌如图5所示。由图 在加热到一定温度后经历过迅速冷却的过程。在迅

5 可知:远离裂纹源处的石墨大部分呈球状和团状 速冷却的过程中,过渡区附近会产生较大的内部应

分布,石墨分布比较均匀,球化率大于 90%,石墨 力。裂纹源位于过渡区附近,石墨明显密集分布,石

大小级别为 6 级 [ 见图 5a)],铁素体质量分数大于 墨密集分布将导致局部区域的抗拉强度偏低。切割

95%[ 见图 5b)],组织为铁素体和少量沿铁素体晶 结束后的周向拉应力超过了该区域的抗拉强度,使

界析出的碳化物[见图5c)~5d)], 符合产品要求。 材料产生微裂纹。微裂纹产生后,在残余应力和重

1.5 力学性能测试 力等局部应力共同作用下,裂纹不断扩展,最终形成

截取开裂主轴本体和附铸试块的材料,并将其制 了较深的裂纹,导致主轴锁定孔断裂。

成拉伸试样,按照GB/T 228.1—2021《金属材料 拉

3 结语及建议

伸试验 第1部分:室温试验方法》对试样进行拉伸试

主轴锁定孔切割面附近有明显的石墨密集分

验,结果如表2所示。由表2可知:断裂主轴和附铸

布,在冷却过程中,局部内应力超过其强度而产生微

试块的抗拉强度、屈服强度和断后伸长率均符合技术

裂纹;微裂纹在残余应力等局部应力的作用下不断

要求。

延伸,最终导致主轴断裂。建议提高原材料的质量,

2 综合分析 保证基体中材料性能的均匀性;优化切割工艺,切割

靠近切割面的显微组织为马氏体,说明该位置 前进行预热,切割后增加缓冷措施。

48