Page 45 - 理化检验-物理分册2024年第三期

P. 45

高学敏, 等: 钛合金紧固件双剪试验仿真分析

图 5 螺栓双剪试验有限元仿真模型

显式分析过程中, 选择几何大变形选项。为了在仿

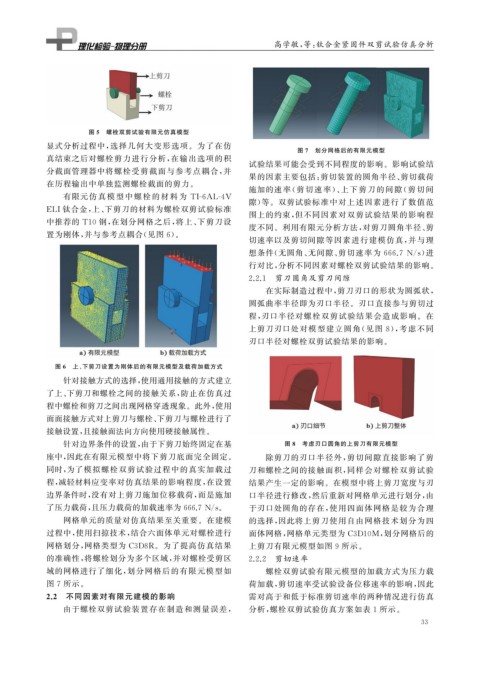

图 7 划分网格后的有限元模型

真结束之后对螺栓剪力进行分析, 在输出选项的积

试验结果可能会受到不同程度的影响。影响试验结

分截面管理器中将螺栓受剪截面与参考点耦合, 并

果的因素主要包括: 剪切装置的圆角半径、 剪切载荷

在历程输出中单独监测螺栓截面的剪力。

施加的速率( 剪切速率)、 上下剪刀的间隙( 剪切间

有限元仿真模型中螺栓的材 料 为 TI-6AL-4V

隙) 等。双剪试验标准中对上述因素进行了数值范

ELI钛合金, 上、 下剪刀的材料为螺栓双剪试验标准

围上的约束, 但不同因素对双剪试验结果的影响程

中推荐的 T10 钢, 在划分网格之后, 将上、 下剪刀设

度不同。利用有限元分析方法, 对剪刀圆角半径、 剪

置为刚体, 并与参考点耦合( 见图 6 )。

切速率以及剪切间隙等因素进行建模仿真, 并与理

想条件( 无圆角、 无间隙、 剪切速率为 666.7N / s ) 进

行对比, 分析不同因素对螺栓双剪试验结果的影响。

2.2.1 剪刀圆角及剪刀间隙

在实际制造过程中, 剪刀刃口的形状为圆弧状,

圆弧曲率半径即为刃口半径。刃口直接参与剪切过

程, 刃口半径对螺栓双剪试验结果会造成影响。在

上剪刀刃口处对模型建立圆角( 见图 8 ), 考虑不同

刃口半径对螺栓双剪试验结果的影响。

图 6 上、 下剪刀设置为刚体后的有限元模型及载荷加载方式

针对接触方式的选择, 使用通用接触的方式建立

了上、 下剪刀和螺栓之间的接触关系, 防止在仿真过

程中螺栓和剪刀之间出现网格穿透现象。此外, 使用

面面接触方式对上剪刀与螺栓、 下剪刀与螺栓进行了

接触设置, 且接触面法向方向使用硬接触属性。

针对边界条件的设置, 由于下剪刀始终固定在基 图 8 考虑刃口圆角的上剪刀有限元模型

座中, 因此在有限元模型中将下剪刀底面完全固定。 除剪刀的刃口半径外, 剪切间隙直接影响了剪

同时, 为了模拟螺栓双剪试验过程中的真实加载过 刀和螺栓之间的接触面积, 同样会对螺栓双剪试验

程, 减轻材料应变率对仿真结果的影响程度, 在设置 结果产生一定的影响。在模型中将上剪刀宽度与刃

边界条件时, 没有对上剪刀施加位移载荷, 而是施加 口半径进行修改, 然后重新对网格单元进行划分, 由

了压力载荷, 且压力载荷的加载速率为666.7N / s 。 于刃口处圆角的存在, 使用四面体网格是较为合理

网格单元的质量对仿真结果至关重要。在建模 的选择, 因此将上剪刀使用自由网格技术划分为四

过程中, 使用扫掠技术, 结合六面体单元对螺栓进行 面体网格, 网格单元类型为 C3D10M , 划分网格后的

网格划分, 网格类型为 C3D8R 。为了提高仿真结果 上剪刀有限元模型如图 9 所示。

的准确性, 将螺栓划分为多个区域, 并对螺栓受剪区 2.2.2 剪切速率

域的网格进行了细化, 划分网格后的有限元模型如 螺栓双剪试验有限元模型的加载方式为压力载

图 7 所示。 荷加载, 剪切速率受试验设备位移速率的影响, 因此

2.2 不同因素对有限元建模的影响 需对高于和低于标准剪切速率的两种情况进行仿真

由于螺栓双剪试验装置存在制造和测量误差, 分析, 螺栓双剪试验仿真方案如表 1 所示。

3 3