Page 44 - 理化检验-物理分册2024年第三期

P. 44

高学敏, 等: 钛合金紧固件双剪试验仿真分析

进行研究。郭晓宁等 [ 1 ] 采用有限元仿真分析方法研 参数具有较好的准确性。

究了不同接头厚度条件下, 配合精度与安装力矩产

生的弯曲应力对紧固件强度的影响。胡龙等 [ 2 ] 对三

维编织复合材料用紧固件进行了试验和有限元数值

仿真分析, 通过双剪试验分析了圆柱销的极限破坏

剪力和断裂形式, 建立了三维编织复合材料强度分

析方法, 并采用有限元分析软件研究了剪切作用下

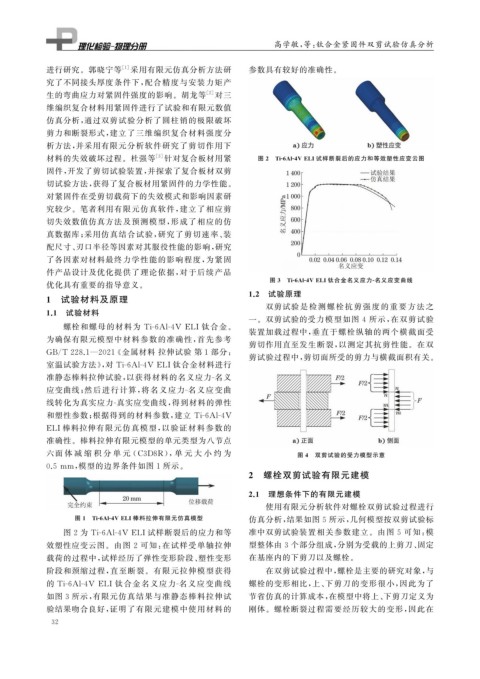

材料的失效破坏过程。杜强等 [ 3 ] 针对复合板材用紧 图 2 Ti-6Al-4VELI试样断裂后的应力和等效塑性应变云图

固件, 开发了剪切试验装置, 并探索了复合板材双剪

切试验方法, 获得了复合板材用紧固件的力学性能。

对紧固件在受剪切载荷下的失效模式和影响因素研

究较少。笔者利用有限元仿真软件, 建立了相应剪

切失效数值仿真方法及预测模型, 形成了相应的仿

真数据库; 采用仿真结合试验, 研究了剪切速率、 装

配尺寸、 刃口半径等因素对其服役性能的影响, 研究

了各因素对材料最终力学性能的影响程度, 为紧固

件产品设计及优化提供了理论依据, 对于后续产品

图 3 Ti-6Al-4VELI钛合金名义应力 - 名义应变曲线

优化具有重要的指导意义。

1.2 试验原理

1 试验材料及原理

双剪试验是检测螺栓抗剪强度的重要方法之

1.1 试验材料

一。双剪试验的受力模型如图 4 所示, 在双剪试验

螺栓和螺母的材料为 Ti-6Al-4V ELI钛合金。

装置加载过程中, 垂直于螺栓纵轴的两个横截面受

为确保有限元模型中材料参数的准确性, 首先参考

剪切作用直至发生断裂, 以测定其抗剪性能。在双

GB / T228.1 — 2021 《 金属材料 拉伸试验 第1 部分:

剪试验过程中, 剪切面所受的剪力与横截面积有关。

室温试验方法》, 对 Ti-6Al-4VELI钛合金材料进行

准静态棒料拉伸试验, 以获得材料的名义应力 - 名义

应变曲线; 然后进行计算, 将名义应力 - 名义应变曲

线转化为真实应力 - 真实应变曲线, 得到材料的弹性

和塑性参数; 根据得到的材料参数, 建立 Ti-6Al-4V

ELI棒料拉伸有限元仿真模型, 以验证材料参数的

准确性。棒料拉伸有限元模型的单元类型为八节点

六面 体 减 缩 积 分 单 元 ( C3D8R ), 单 元 大 小 约 为 图 4 双剪试验的受力模型示意

0.5mm , 模型的边界条件如图 1 所示。

2 螺栓双剪试验有限元建模

2.1 理想条件下的有限元建模

使用有限元分析软件对螺栓双剪试验过程进行

图 1 Ti-6Al-4VELI棒料拉伸有限元仿真模型 仿真分析, 结果如图 5 所示, 几何模型按双剪试验标

图 2 为 Ti-6Al-4VELI试样断裂后的应力和等 准中双剪试验装置相关参数建立。由图 5 可知: 模

效塑性应变云图。由图 2 可知: 在试样受单轴拉伸 型整体由 3 个部分组成, 分别为受载的上剪刀、 固定

载荷的过程中, 试样经历了弹性变形阶段、 塑性变形 在基座内的下剪刀以及螺栓。

阶段和颈缩过程, 直至断裂。有限元拉伸模型获得 在双剪试验过程中, 螺栓是主要的研究对象, 与

的 Ti-6Al-4V ELI钛合金名义应力 - 名义应变曲线 螺栓的变形相比, 上、 下剪刀的变形很小, 因此为了

如图 3 所示, 有限元仿真结果与准静态棒料拉伸试 节省仿真的计算成本, 在模型中将上、 下剪刀定义为

验结果吻合良好, 证明了有限元建模中使用材料的 刚体。螺栓断裂过程需要经历较大的变形, 因此在

3 2