Page 94 - 理化检验-物理分册2023年第十期

P. 94

陈 杰, 等: 钢材试样加工工艺设计与试验

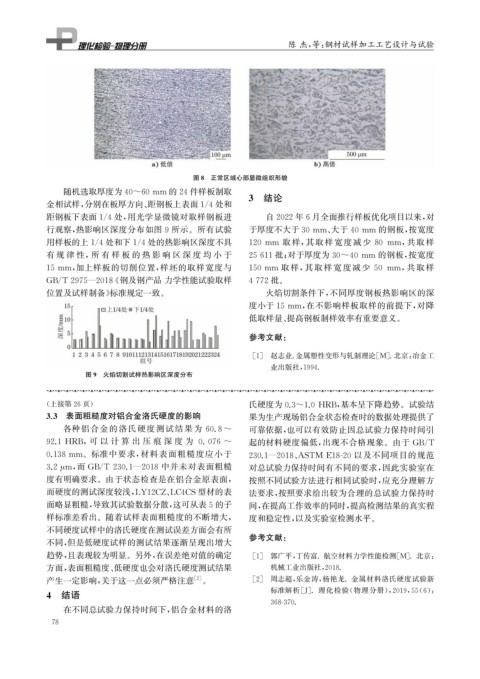

图8 正常区域心部显微组织形貌

随机选取厚度为40~60mm 的24件样板制取

金相试样, 分别在板厚方向、 距钢板上表面1 / 4处和 3 结论

距钢板下表面1 / 4处, 用光学显微镜对取样钢板进 自2022年6月全面推行样板优化项目以来, 对

行观察, 热影响区深度分布如图9所示。所有试验 于厚度不大于30mm 、 大于40mm 的钢板, 按宽度

用样板的上1 / 4处和下1 / 4处的热影响区深度不具 120mm 取样, 其取样宽度减少 80 mm , 共 取 样

有 规 律 性, 所 有 样 板 的 热 影 响 区 深 度 均 小 于 25611批; 对于厚度为30~40mm 的钢板, 按宽度

15mm , 加上样板的切削位置, 样坯的取样宽度与 150mm 取 样, 其 取 样 宽 度 减 少 50 mm , 共 取 样

GB / T2975 — 2018 《 钢及钢产品 力学性能试验取样 4772批。

位置及试样制备》 标准规定一致。 火焰切割条件下, 不同厚度钢板热影响区的深

度小于15mm , 在不影响样板取样的前提下, 对降

低取样量、 提高钢板制样效率有重要意义。

参考文献:

[ 1 ] 赵志业. 金属塑性变形与轧制理论[ M ] . 北京: 冶金工

业出版社, 1994.

图9 火焰切割试样热影响区深度分布

( 上接第26页) 氏硬度为0.3~1.0HRB , 基本呈下降趋势。试验结

3.3 表面粗糙度对铝合金洛氏硬度的影响 果为生产现场铝合金状态检查时的数据处理提供了

可靠依据, 也可以有效防止因总试验力保持时间引

各种铝合金的洛氏硬度测试结果为 60.8~

92.1HRB , 可 以 计 算 出 压 痕 深 度 为 0.076~ 起的材料硬度偏低, 出现不合格现象。由于 GB / T

0.138mm 。标准中要求, 材料表面粗糙度应小于 230.1 — 2018 、 ASTM E18-20 以及不同项目的规范

3.2 μ m , 而 GB / T230.1 — 2018 中并未对表面粗糙 对总试验力保持时间有不同的要求, 因此实验室在

度有明确要求。由于状态检查是在铝合金原表面, 按照不同试验方法进行相同试验时, 应充分理解方

而硬度的测试深度较浅, LY12CZ 、 LC4CS型材的表 法要求, 按照要求给出较为合理的总试验力保持时

面略显粗糙, 导致其试验数据分散, 这可从表5的子 间, 在提高工作效率的同时, 提高检测结果的真实程

样标准差看出。随着试样表面粗糙度的不断增大, 度和稳定性, 以及实验室检测水平。

不同硬度试样中的洛氏硬度在测试误差方面会有所 参考文献:

不同, 但是低硬度试样的测试结果逐渐呈现出增大

趋势, 且表现较为明显。另外, 在误差绝对值的确定 [ 1 ] 郭广平, 丁传富. 航空材料力学性能检测[ M ] . 北京:

方面, 表面粗糙度、 低硬度也会对洛氏硬度测试结果 机械工业出版社, 2018.

产生一定影响, 关于这一点必须严格注意 [ 2 ] 。 [ 2 ] 周志超, 乐金涛, 杨艳龙. 金属材料洛氏硬度试验新

4 结语 标准解析[ J ] .理化检验( 物理分册), 2019 , 55 ( 6 ):

368-370.

在不同总试验力保持时间下, 铝合金材料的洛

7 8