Page 75 - 理化检验-物理分册2023年第七期

P. 75

韩 冬, 等: 60Si2Mn钢盘条断裂原因

表1 断裂盘条的化学成分分析结果 % 制、 抛光处理, 然后用 4% ( 体积分数) 的硝酸乙醇

质量分数 溶液腐蚀试样, 将试样置于光学显微镜下观察, 结

项目

C Si Mn P S Cr 果如图 2 所示。由图 2 可知: 试样整体组织为珠

实测值 0.62 1.68 0.77 0.009 0.005 0.14

光体+铁素体, 满足产品技术要求; 在试样边缘处

0.56~ 1.50~ 0.70~

标准值 ≤0.025 ≤0.025 ≤0.35

0.64 2.00 1.00 可见组织受到严重的挤压而发生变形, 断裂处已

1.3 金相检验 经出现相对基体明显发亮的硬相组织, 即隐晶马

沿断裂盘条的横向截取试样, 将试样进行磨 氏体。

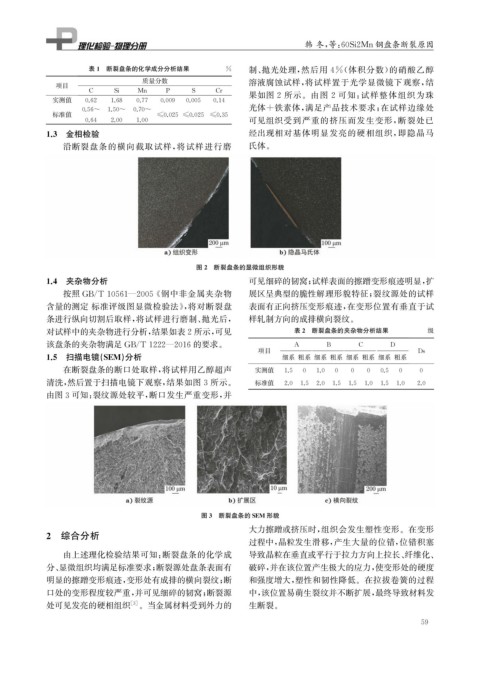

图2 断裂盘条的显微组织形貌

1.4 夹杂物分析 可见细碎的韧窝; 试样表面的擦蹭变形痕迹明显, 扩

按照 GB / T10561 — 2005 《 钢中非金属夹杂物 展区呈典型的脆性解理形貌特征; 裂纹源处的试样

含量的测定 标准评级图显微检验法》, 将对断裂盘 表面有正向挤压变形痕迹, 在变形位置有垂直于试

条进行纵向切割后取样, 将试样进行磨制、 抛光后, 样轧制方向的成排横向裂纹。

对试样中的夹杂物进行分析, 结果如表2所示, 可见 表2 断裂盘条的夹杂物分析结果 级

该盘条的夹杂物满足 GB / T1222 — 2016的要求。 A B C D

项目 Ds

1.5 扫描电镜( SEM ) 分析 细系 粗系 细系 粗系 细系 粗系 细系 粗系

在断裂盘条的断口处取样, 将试样用乙醇超声 实测值 1.5 0 1.0 0 0 0 0.5 0 0

清洗, 然后置于扫描电镜下观察, 结果如图3所示。 标准值 2.0 1.5 2.0 1.5 1.5 1.0 1.5 1.0 2.0

由图3可知: 裂纹源处较平, 断口发生严重变形, 并

图3 断裂盘条的SEM 形貌

大力擦蹭或挤压时, 组织会发生塑性变形。在变形

2 综合分析

过程中, 晶粒发生滑移, 产生大量的位错, 位错积塞

由上述理化检验结果可知: 断裂盘条的化学成 导致晶粒在垂直或平行于拉力方向上拉长、 纤维化、

分、 显微组织均满足标准要求; 断裂源处盘条表面有 破碎, 并在该位置产生极大的应力, 使变形处的硬度

明显的擦蹭变形痕迹, 变形处有成排的横向裂纹; 断 和强度增大, 塑性和韧性降低。在拉拔卷簧的过程

口处的变形程度较严重, 并可见细碎的韧窝; 断裂源 中, 该位置易萌生裂纹并不断扩展, 最终导致材料发

处可见发亮的硬相组织 [ 3 ] 。当金属材料受到外力的 生断裂。

5 9