Page 67 - 理化检验-物理分册2023年第三期

P. 67

李秀广, 等: 某3MW 风电机组叶片连接高强螺栓断裂原因

螺栓化学成分均符合 GB / T3077 — 2015 《 合金结构 1.4 金相检验

#

#

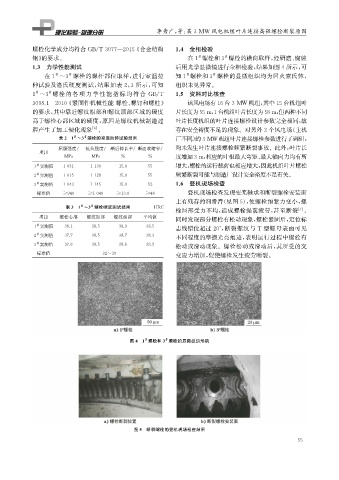

钢》 的要求。 在1 螺栓和3 螺栓的横向取样, 经研磨、 腐蚀

1.3 力学性能测试 后用光学显微镜进行金相检验, 结果如图4所示, 可

在1 ~3 螺栓的螺杆部位取样, 进行室温拉 知1 螺栓和3 螺栓的显微组织均为回火索氏体,

#

#

#

#

伸试验及洛氏硬度测试, 结果如表 2 , 3 所示, 可知 组织未见异常。

# #

1 ~3 螺栓的 各 项 力 学 性 能 指 标 均 符 合 GB / T 1.5 资料对比核查

3098.1 — 2010 《 紧固件机械性能 螺栓、 螺钉和螺柱》 该风电场有16台3MW 机组, 其中15台机组叶

的要求, 其中靠近螺纹根部和螺纹顶部区域的硬度 片长度为55m , 1台机组叶片长度为58m , 但两种不同

高于螺栓心部区域的硬度, 原因是螺纹机械制造过 叶片长度机组的叶片连接螺栓设计参数完全相同, 故

程产生了加工硬化现象 [ 6 ] 。 存在安全裕度不足的现象。对另外2个风电场( 主机

表2 1 ~3 螺栓的室温拉伸试验结果 厂不同) 的3MW 机组叶片连接螺栓参数进行了调研,

#

#

均未发生叶片连接螺栓频繁断裂事故。此外, 叶片长

屈服强度 / 抗拉强度 / 断后伸长率 / 断面收缩率 /

项目

MPa MPa % % 度增加3m , 相应的叶根最大弯矩、 最大轴向力均有所

增大, 螺栓的运行载荷也相应增大, 因此机组叶片螺栓

1 实测值 1031 1130 15.0 55

#

2 实测值 1015 1128 15.0 55 频繁断裂可能与制造厂设计安全裕度不足有关。

#

3 实测值 1043 1145 15.0 52 1.6 登机现场检查

#

标准值 ≥940 ≥1040 ≥13.0 ≥48 登机现场检查发现变桨轴承和断裂螺栓安装面

上有残存的润滑膏( 见图5 ), 使螺栓预紧力变小, 螺

表3 1 ~3 螺栓硬度测试结果 HRC

#

#

栓局部受力不均, 造成螺栓提前疲劳, 甚至断裂 [ 7 ] 。

项目 螺栓心部 螺纹顶部 螺纹根部 平均值

同时发现部分螺栓有松动现象, 螺栓紧固后, 定位标

1 实测值 38.1 38.5 38.9 38.5 志线错位超过 20° , 断裂螺纹与 T 型螺母表面可见

#

2 实测值 37.7 38.5 38.7 38.3 不同程度的摩擦光亮痕迹, 表明运行过程中螺栓有

#

3 实测值 37.6 38.5 38.6 38.2 松动或滑动现象。螺栓松动或滑动后, 其所受的交

#

标准值 32~39 变应力增加, 促使螺栓发生疲劳断裂。

图4 1 螺栓和3 螺栓的显微组织形貌

#

#

图5 断裂螺栓的登机现场检查结果

5

5