Page 18 - 理化检验-物理分册2023年第三期

P. 18

蔡 煜, 等: 试样尺寸测量方法对钢管力学性能的影响

表2 国标及ISO标准对弧形试样横截面积测量的要求

项目 GB / T228.1 — 2021 ISO6892-1 : 2019

宜在试样平行长度区域以足够的点数测量试样的相关尺寸, 宜在试样平行长度中心区域垂直于纵轴的至少3个

测量部位

建议在试样平行长度区域最少3个不同位置进行测量 横截面上测量试样的相关尺寸

如果试样尺寸公差满足 G.4 , 可以直接使用名义值; 如果 如果试样尺寸公差不满足 D.3 , 对每个试样的

试样要求

试样尺寸公差不满足 G.4 , 对每个试样的尺寸进行实际测量 尺寸进行实际测量

原始横截面积是平均横截面积, 应根据相应尺寸 原始横截面积是平均横截面积, 应根据相应尺寸

横截面积

测量值来计算 测量值来计算

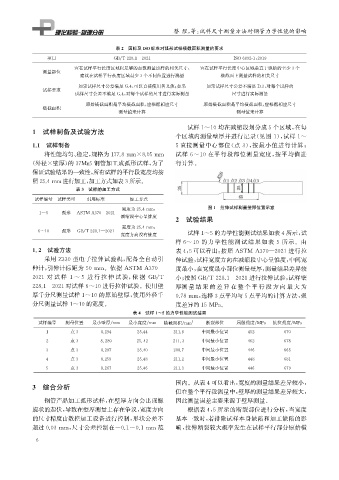

试样1~10均在减缩段划分成5个区域, 在每

1 试样制备及试验方法

个区域内测量壁厚并进行记录( 见图 1 ), 试样 1~

1.1 试样制备 5直接测量中心部位( 点 3 ), 按最小值进行计算;

将性能均匀、 稳定, 规格为177.8mm×8.05mm 试样 6~10 在平行段部位测量宽度, 按平均值进

( 外径×壁厚) 的37Mn5钢管加工成弧形试样, 为了 行计算。

保证试验结果的一致性, 所有试样的平行段宽度均按

照25.4mm 进行加工, 加工方式如表3所示。

表3 试样的加工方式

试样编号 试样类型 引用标准 加工方式

图1 拉伸试样测量壁厚位置示意

宽度为25.4mm ,

1~5 弧形 ASTM A370 — 2021

减缩段中心呈锥度

2 试验结果

宽度为25.4mm ,

6~10 弧形 GB / T228.1 — 2021 试样1~5的力学性能测试结果如表4所示, 试

宽度方向没有锥度

样6~10 的力学性能测试结果如表 5 所示。由

1.2 试验方法 表4 , 5可以看出: 按照 ASTM A370 — 2021 进行拉

采用 Z330 型电子拉伸试验机, 配备全自动引 伸试验, 试样宽度方向在减缩段中心呈锥度, 中间宽

伸计, 引伸计标距为 50mm 。依据 ASTM A370 — 度最小, 在宽度最小部位测量壁厚, 测量结果差异较

2021 对 试 样 1~5 进 行 拉 伸 试 验, 依 据 GB / T 小; 按照 GB / T228.1 — 2021进行拉伸试验, 试样壁

228.1 — 2021对试样6~10进行拉伸试验。使用壁 厚测 量 结 果 的 差 异 在 整 个 平 行 段 方 向 最 大 为

厚千分尺测量试样1~10的原始壁厚, 使用外径千 0.78mm , 选择3点平均与5点平均的计算方法, 强

分尺测量试样1~10的宽度。 度差异约15MPa 。

表4 试样1~5的力学性能测试结果

试样编号 测量位置 最小壁厚 / mm 最小宽度 / mm 横截面积 / mm 2 断裂部位 屈服强度 / MPa 抗拉强度 / MPa

1 点3 8.294 25.44 211.8 中间最小位置 452 670

2 点3 8.280 25.42 211.3 中间最小位置 462 678

3 点3 8.297 25.40 208.7 中间最小位置 446 665

4 点3 8.259 25.48 211.2 中间最小位置 448 681

中间最小位置

5 点3 8.267 25.46 211.3 446 679

围内。从表4可以看出, 宽度的测量结果差异较小,

3 综合分析

但在整个平行段测量中, 壁厚的测量结果差异较大,

钢管产品加工弧形试样, 在壁厚方向会出现螺 因此测量误差主要来源于壁厚测量。

旋状的起伏, 导致在壁厚测量上存在争议, 宽度方向 根据表4 , 5所示的断裂部位进行分析, 当宽度

的尺寸精度由数控加工设备进行控制, 形状公差不 基本一致时, 若排除试样本身缺陷和加工缺陷的影

超过0.03mm , 尺寸公差控制在-0.1~0.1mm 范 响, 拉伸断裂较大概率发生在试样平行部分原始横

6