Page 85 - 理化检验-物理分册2023年第二期

P. 85

许永春, 等: 05Cr17Ni4Cu4Nb不锈钢轴和轴套黏连原因

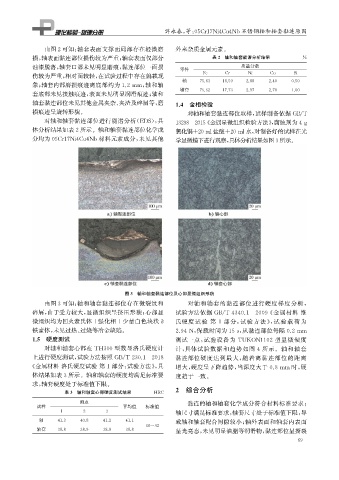

由图2可知: 轴套表面支撑面局部存在轻微磨 外来杂质金属元素。

损, 轴表面黏连部位损伤较为严重; 轴套表面仅部分 表2 轴和轴套能谱分析结果 %

油漆脱落, 轴套口部未见明显磨痕, 黏连部位一面损 零件 质量分数

伤较为严重, 相对面较轻, 在试验过程中存在偏载现 Fe Cr Ni Cu Si

轴 75.63 18.59 2.88 2.40 0.50

象; 轴套内部磨损痕迹离底部约为1.2mm , 轴和轴

轴套 75.52 17.73 2.97 2.78 1.00

套底部未见接触痕迹, 表面未见明显润滑痕迹; 轴和

轴套黏连部位未见其他金属夹杂、 夹渣及碎屑等, 磨 1.4 金相检验

损痕迹呈旋转形貌。

对轴和轴套黏连部位取样, 试样制备依据 GB / T

对轴和轴套黏连部位进行能谱分析( EDS ), 具

13298 — 2015 《 金属显微组织检验方法》, 腐蚀剂为4g

体分析结果如表2所示。轴和轴套黏连部位化学成 氯化铜+20ml 盐酸+20ml 水, 对制备好的试样在光

分均为05Cr17Ni4Cu4Nb材料元素成分, 未见其他 学显微镜下进行观察, 具体分析结果如图3所示。

图3 轴和轴套黏连部位及心部显微组织形貌

由图3可知: 轴和轴套黏连部位存在微裂纹和 对轴和轴套的黏连部位进行硬度梯度分析,

碎屑, 由于受力较大, 显微组织呈挤压形貌; 心部显 试验方法依据 GB / T4340.1 — 2009 《 金属材料 维

氏硬度试验 第 1 部分: 试验 方 法》, 试 验 载 荷 为

微组织均为回火索氏体+强化相+少量白色块状δ

铁素体, 未见过热、 过烧等冶金缺陷。 2.94N , 保载时间为15s , 从黏连部位每隔0.2mm

1.5 硬度测试 测试一点, 试验设备为 TUKON1102 型显微硬度

对轴和轴套心部在 TH300型数显洛氏硬度计 计, 具体试验数据和趋势如图 4 所示。轴和轴套

黏连部位硬度达到最大, 随着离黏连部位的距离

上进行硬度测试, 试验方法按照 GB / T230.1 — 2018

《 金属材料 洛氏硬度试验 第1部分: 试验方法》, 具 增大, 硬度呈下降趋势, 当深度大于0.8mm 时, 硬

体结果如表3所示。轴和轴套的硬度均满足标准要 度趋于一致。

求, 轴套硬度处于标准值下限。

表3 轴和轴套心部硬度测试结果 HRC 2 综合分析

测点 黏连的轴和轴套化学成分符合材料标准要求;

试样 平均值 标准值

1 2 3 轴尺寸满足标准要求, 轴套尺寸处于标准值下限, 导

轴 41.3 40.8 41.2 41.1 致轴和轴套配合间隙较小; 轴外表面和轴套内表面

36~42

轴套 38.8 38.9 38.8 38.8 呈光亮态, 未见明显油脂等润滑物, 黏连部位呈撕裂

6 9