Page 83 - 理化检验-物理分册2023年第一期

P. 83

林传华, 等: 热镀铝锌钢板表面锌花尺寸不均匀原因

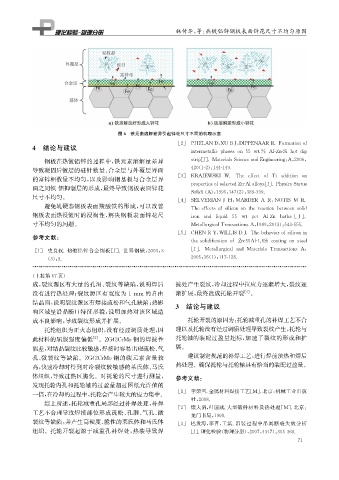

图6 铁元素溶解差异引起锌花尺寸不同的机理示意

[ 2 ] PHELAND , XUBJ , DIPPENAARR.Formationof

4 结论与建议

intermetallicp haseson55 wt.% Al-Zn-Sihotdi p

钢板在热镀铝锌的过程中, 铁元素溶解量差异 stri p [ J ] .MaterialsScienceandEn g ineerin g : A , 2006 ,

导致凝固后镀层的硅针数量、 合金层与外覆层界面 420 ( 1-2 ): 144-149.

的富锌相数量不均匀, 以及影响钢基板与合金层界 [ 3 ] KRAJEWSKI W. The effect of Tiaddition on

p ro p ertiesofselectedZn-Alallo y s [ J ] .Ph y sicaStatus

面之间铁 - 铝抑制层的形成, 最终导致钢板表面锌花

Solidi ( A ), 1995 , 147 ( 2 ): 389-399.

尺寸不均匀。

[ 4 ] SELVERIANJ H , MARDER A R , NOTIS M R.

避免轧硬态钢板表面羧酸铁的形成, 可以改善

Theeffectsofsilicononthereactionbetweensolid

钢板表面热浸镀时的浸润性, 解决钢板表面锌花尺 iron and li q uid 55 wt p ct Al-Zn baths [ J ] .

寸不均匀的问题。 Metallur g icalTransactionsA , 1989 , 20 ( 3 ): 543-555.

参考文献: [ 5 ] CHENRY , WILLISDJ.Thebehaviorofsiliconin

thesolidificationof Zn-55Al-1.6Sicoatin gonsteel

[ J ] .Metallur g icaland Materials Transactions A ,

[ 1 ] 史良权. 热镀铝锌合金钢板[ J ] .世界钢铁, 2003 , 3

2005 , 36 ( 1 ): 117-128.

( 3 ): 9.

( 上接第67页)

成, 裂纹源区有大量的孔洞、 裂纹等缺陷, 说明焊后 接处产生裂纹, 冷却过程中拉应力逐渐增大, 裂纹逐

没有进行热处理; 裂纹源区有宽度为1mm 的自由 渐扩展, 最终造成托轮开裂 [ 3 ] 。

结晶面, 说明裂纹源区有焊接疏松和气孔缺陷; 热影 3 结论与建议

响区域呈沿晶断口特征形貌, 说明加热对该区域造

成不良影响, 导致裂纹形成并扩展。 托轮开裂的原因为: 托轮减重孔的补焊工艺不合

托轮组织为正火态组织, 没有经过调质处理, 因 理以及托轮没有经过调质处理导致裂纹产生, 托轮与

此材料的屈服强度偏低 。 ZG42CrMo钢的焊接性 托轮轴的装配过盈量超标, 加速了裂纹的形成和扩

[ 2 ]

能差, 对结晶裂纹比较敏感, 焊接时容易出现疏松、 气 展。

孔、 微裂纹等缺陷。 ZG42CrMo钢的碳元素含量较 建议制定规范的补焊工艺, 进行焊前预热和焊后

高, 快速冷却时得到对冷裂纹较敏感的莱氏体、 马氏 热处理。确保托轮与托轮轴具有恰当的装配过盈量。

体组织, 导致过热区脆化。对托轮的尺寸进行测量, 参考文献:

发现托轮内孔和托轮轴的过盈量超过图纸允许值的

[ 1 ] 李荣雪. 金属材料焊接工艺[ M ] . 北京: 机械工业出版

一倍, 在冷却的过程中, 托轮会产生较大的应力集中。

社, 2008.

综上所述, 托轮减重孔局部经过补焊处理, 补焊

[ 2 ] 康大韬, 叶国斌. 大型锻件材料及热处理[ M ] . 北京:

工艺不合理导致焊接部位形成疏松、 孔洞、 气孔、 微

龙门书局, 1998.

裂纹等缺陷, 并产生高硬度、 脆性的莱氏体和马氏体 [ 3 ] 巴发海, 李晋, 王滨. 吊装过程中吊具断裂失效分析

组织。托轮开裂起源于减重孔补焊处, 热装导致焊 [ J ] . 理化检验( 物理分册), 2007 , 43 ( 7 ): 355-360.

1

7