Page 71 - 理化检验-物理分册2023年第一期

P. 71

刘 明, 等: 某电厂汽包分散下降管恒力吊架故障原因

行推导, 可得吊架整个位移行程S 内的等效弹簧刚

度K 的计算公式如式( 1 ) 所示。

F max-F min F min 2Δ

K = = ( 1 )

S S 1-Δ

3.3 计算结果

各工况下计算吊架载荷的边界条件如表4所示,

各工况下的吊点热位移计算结果如表5~7所示( 其

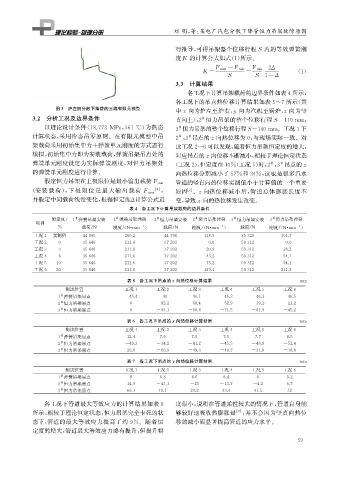

图3 炉左侧分散下降管的三维有限元模型

中x 向为炉左至炉右, 向为汽机至锅炉, z 向为竖

y

3.2 分析工况及边界条件 直向上), 2 恒力吊架的整个位移行程S=110mm ,

#

以理论设计条件( 18.773MPa , 361 ℃ ) 为热态 3 恒力吊架的整个位移行程S=140mm 。工况1下

#

计算状态, 采用冷态吊零原则。在有限元模型中吊 2 , 3 吊点的z 向热位移为0 , 与现场实际一致。对

#

#

架载荷采用初始集中力+弹簧单元刚度的方式进行 比工况2~6可以发现, 随着恒力吊架恒定度的增大,

模拟, 初始集中力即为安装载荷, 弹簧吊架吊点处的 对应吊点的z 向位移不断减小, 相较于理论恒定状态

弹簧单元刚度设定为实际弹簧刚度, 对恒力吊架处 ( 工况2 ), 恒定度在10% ( 工况5 ) 时, 2 , 3 吊点的z

#

#

的弹簧单元刚度进行计算。 向热位移分别减小了57%和34% , 这也是很多汽水

管道的竖直向热位移实测值小于计算值的一个重要

假定恒力吊架在上极限位是最小输出载荷F min

[ 6 ] [ 7 ]

, 原因 。 z 向热位移减小后, 管道总体膨胀长度不

( 安装载荷), 下极限位是最大输出载荷 F max

并假定中间载荷线性变化, 根据恒定度 Δ计算公式进 变, 导致x 向的热位移发生改变。

表4 各工况下计算吊架载荷的边界条件

恒定度 / 1 弹簧吊架安装 1 弹簧吊架弹簧 2 恒力吊架安装 2 恒力吊架弹簧 3 恒力吊架安装 3 恒力吊架弹簧

#

#

#

#

#

#

项目

% 载荷 / N 刚度 /( N · mm -1 ) 载荷 / N 刚度 /( N · mm -1 ) 载荷 / N 刚度 /( N · mm -1 )

工况1 实测值 44095 260.2 44796 118.5 85329 101.7

工况2 0 35646 211.6 37202 0.0 59312 0.0

工况3 3 35646 211.6 37202 20.9 59312 26.2

工况4 6 35646 211.6 37202 43.2 59312 54.1

工况5 10 35646 211.6 37202 75.2 59312 94.1

工况6 20 35646 211.6 37202 169.1 59312 211.8

表5 各工况下吊点的z 向热位移计算结果 mm

测试位置 工况1 工况2 工况3 工况4 工况5 工况6

1 弹簧吊架吊点 -45.4 -46 -46.1 -46.2 -46.3 -46.5

#

2 恒力吊架吊点 0 -92.2 -68.4 -52.9 -39.2 -21.2

#

3 恒力吊架吊点 0 -93.1 -80.8 -71.5 -61.9 -45.2

#

表6 各工况下吊点的x 向热位移计算结果 mm

测试位置 工况1 工况2 工况3 工况4 工况5 工况6

1 弹簧吊架吊点 12.4 7.6 7.5 7.5 7.7 8.5

#

2 恒力吊架吊点 -49.3 -34.2 -41.2 -45.5 -48.9 -52.4

#

3 恒力吊架吊点 20.6 -60.9 -49.3 -40.7 -31.8 -16.8

#

表7 各工况下吊点的 y 向热位移计算结果 mm

测试位置 工况1 工况2 工况3 工况4 工况5 工况6

1 弹簧吊架吊点 8 6.8 6.6 6.4 6 5.2

#

2 恒力吊架吊点 14.9 -43.1 -25 -13.7 -4.2 6.7

#

3 恒力吊架吊点 69.1 10.1 24.2 33.4 41.5 52

#

度很小, 说明在管道柔性较大的情况下, 管道自身能

各工况下管道最大等效应力的计算结果如表8

所示, 相较于理论恒定状态, 恒力吊架完全卡死的状 够较好地吸收热膨胀量 [ 8 ] , 并不会因为竖直向热位

态下, 管道的最大等效应力提高了约 9% 。随着恒 移的减小而显著提高管道的应力水平。

定度的增大, 管道最大等效应力略有提升, 但提升幅

9

5