Page 64 - 理化检验-物理分册2023年第一期

P. 64

付洋洋: 检查杆断裂原因

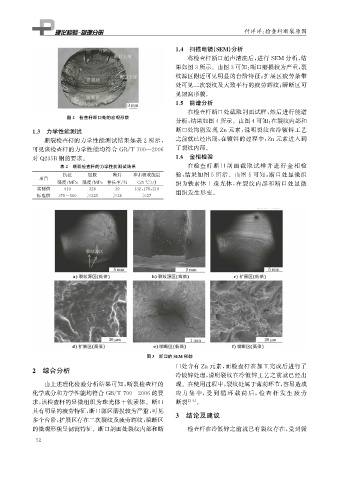

1.4 扫描电镜( SEM ) 分析

将检查杆断口超声清洗后, 进行 SEM 分析, 结

果如图3所示。由图3可知: 断口磨损较为严重, 裂

纹源区附近可见明显的台阶特征; 扩展区疲劳条带

处可见二次裂纹及大致平行的疲劳辉纹; 瞬断区可

见韧窝形貌。

1.5 能谱分析

在检查杆断口处截取剖面试样, 然后进行能谱

图2 检查杆断口处的宏观形貌

分析, 结果如图4所示。由图4可知: 在裂纹内部和

1.3 力学性能测试 断口处均能发现 Zn 元素, 说明裂纹在冷镀锌工艺

之前就已经出现, 在镀锌的过程中, Zn元素进入到

断裂检查杆的力学性能测试结果如表2所示,

可见该检查杆的力学性能均符合 GB / T700 — 2006 了裂纹内部。

1.6 金相检验

对 Q235B钢的要求。

表2 断裂检查杆的力学性能测试结果 在检查杆断口剖面截取 试 样 并 进 行 金 相 检

抗拉 屈服 断后 冲击吸收能量 验, 结果如图5所示。由图 5 可知: 断口处显微组

项目

强度 / MPa 强度 / MPa 伸长率 / % ( 20℃ )/ J 织为铁素体 + 珠光体, 在裂纹内部和断口处显微

实测值 410 326 39 132 , 178 , 210

标准值 370~500 ≥225 ≥26 ≥27 组织发生形变。

图3 断口的SEM 形貌

口处含有 Zn 元素, 而检查杆在加工完成后进行了

2 综合分析

冷镀锌处理, 说明裂纹在冷镀锌工艺之前就已经出

由上述理化检验分析结果可知, 断裂检查杆的 现。在使用过程中, 裂纹处属于薄弱环节, 容易造成

化学成分和力学性能均符合 GB / T700 — 2006的要 应力 集 中, 受 到 循 环 载 荷 后, 检 查 杆 发 生 疲 劳

求, 该检查杆的显微组织为珠光体+铁素体。断口 断裂 [ 2-4 ] 。

具有明显的疲劳特征, 断口源区磨损较为严重, 可见

多个台阶, 扩展区存在二次裂纹及疲劳辉纹, 瞬断区 3 结论及建议

的微观形貌呈韧窝特征。断口剖面处裂纹内部和断 检查杆在冷镀锌之前就已有裂纹存在, 受到循

5 2