Page 68 - 理化检验-物理分册2022年第十二期

P. 68

郭河苗: 航空管路补偿器平衡式波纹管开裂原因

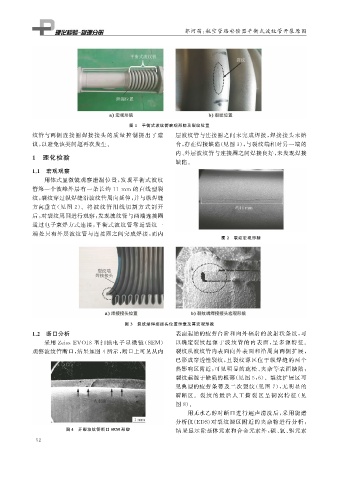

图 1 平衡式波纹管宏观形貌及裂纹位置

纹管与两侧连接圈焊接接头的质量控制提 出了建 层波纹管与连接圈之间未完成焊接, 焊接接头未熔

议, 以避免该类问题再次发生。 合, 存在焊接缺陷( 见图 3 ), 与裂纹端相对另一端的

内、 外层波纹管与连接圈之间焊接良好, 未发现焊接

1 理化检验

缺陷。

1.1 宏观观察

用体式显微镜观察泄漏位置, 发现平衡式波纹

管第一个波峰外层有一条长约 11 mm 的直线型裂

纹, 裂纹穿过纵焊缝沿波纹管周向延伸, 并与纵焊缝

方向垂直 ( 见图 2 )。将 波 纹 管 用 线 切 割 方 式 剖 开

后, 对裂纹周围进行观察, 发现波纹管与两端连接圈

通过电子束焊方式连接, 平衡式波纹管靠近裂纹一

端 处只有外层波纹管与连接圈之间完成焊接, 而内

图 2 裂纹宏观形貌

图 3 裂纹端焊接接头位置示意及其宏观形貌

1.2 断口分析 表面起始的疲劳台阶和向外辐射的放射状条纹, 可

采用 ZeissEVO18 型扫描电子显微镜( SEM ) 以确定裂纹起源于波纹管的内表面, 呈多源特征。

观察波纹管断口, 结果如图 4 所示, 断口上可见从内 裂纹从波纹管内表面向外表面和沿周向两侧扩展,

已形成穿透性裂纹, 且裂纹源区位于纵焊缝的两个

热影响区附近, 可见明显的疏松、 夹杂等表面缺陷,

裂纹起源于缺陷的根部( 见图 5 , 6 )。裂纹扩展区可

见典型的疲劳条带及二次裂纹( 见图 7 ), 无明显的

瞬断区。裂 纹 的 最 后 人 工 撕 裂 区 呈 韧 窝 特 征 ( 见

图 8 )。

用无水乙醇对断口进行超声清洗后, 采用能谱

分析仪( EDS ) 对裂纹源区附近的夹杂物进行分析,

图 4 开裂波纹管断口 SEM 形貌 结 果显示除基体元素和合金元素外, 碳、 氧、 铝元素

5 2