Page 73 - 理化检验-物理分册2022年第十期

P. 73

刘桂连, 等: 氢气增压机活塞杆断裂原因

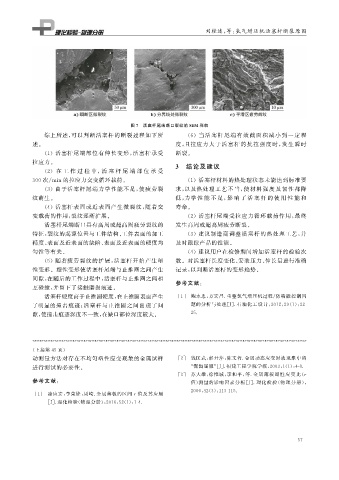

图 7 活塞杆尾端断口裂纹的 SEM 形貌

综上所述, 可以判断活塞杆的断裂过程如下所 ( 6 )当活塞杆尾端 有 效 截 面 积 减 小 到 一 定 程

述。 度, 且拉应力大于活塞杆的抗拉强度时, 发生瞬时

( 1 )活塞杆尾端部位有伸长变形, 活塞杆承受 断裂。

拉应力。

3 结论及建议

( 2 )在 工 作 过 程 中, 活 塞 杆 尾 端 部 位 承 受

300 次 / min的拉应力交变循环载荷。 ( 1 )活塞杆材料的热处理状态未能达到标准要

( 3 )由于活塞杆尾端力学性能不足, 使疲劳裂 求, 以及热处理工艺不当, 使材料强度及韧性都降

纹萌生。 低, 力学 性 能 不 足, 影 响 了 活 塞 杆 的 使 用 性 能 和

( 4 )活塞杆表面或近表面产生微裂纹, 随着交 寿命。

变载荷的作用, 裂纹逐渐扩展。 ( 2 )活塞杆尾端受拉应力循环载荷作用, 最终

活塞杆尾端断口具有髙周或超高周疲劳裂纹的 发生高周或超髙周疲劳断裂。

特征, 裂纹的起源位置与工件结构、 工件表面的加工 ( 3 )建议制造商调整活塞杆的热处理工艺, 并

精度、 表面及近表面的缺陷、 表面及近表面的硬度均 及时跟踪产品的性能。

匀性等有关。 ( 4 )建议用户在检修期间增加活塞杆的检验次

( 5 )随着疲劳裂纹的扩展, 活塞杆开始产生塑 数。对活塞杆长度变化、 安装压力、 伸长量进行准确

性变形。塑性变形使活塞杆尾端与止推圈之间产生 记录, 以判断活塞杆的变形趋势。

间隙, 在随后的工作过程中, 活塞杆与止推圈之间相

参考文献:

互碰撞, 并留下了接触磨损痕迹。

活塞杆硬度高于止推圈硬度, 在止推圈表面产生 [ 1 ] 鲍永忠, 方宏昌 . 重整氢气增压机过程 / 防喘振控制问

了明显的撞击痕迹; 活塞杆与止推圈之间出现了间 题的分析与处理[ J ] . 石油化工设计, 2012 , 29 ( 1 ): 22-

隙, 使撞击痕迹深度不一致, 在缺口部位深度较大。 25.

( 上接第 45 页)

动测量方法对存在不均匀塑性应变现象的金属试样 [ 2 ] 钱匡武, 彭开萍, 陈文哲 . 金属动态应变时效现象中的

进行测试的必要性。 “ 锯齿屈服”[ J ] . 福建工程学院学报, 2003 , 1 ( 1 ): 4-8.

[ 3 ] 苏大雄, 徐惟诚, 李和平, 等 . 金属薄板塑性应变比( r

参考文献: 值) 测量的影响因素分析[ J ] . 理化检验( 物理分册),

2006 , 42 ( 3 ): 113-115.

[ 1 ] 凃应宏, 李荣锋, 周崎 . 金属薄板的区间r 值及其应用

[ J ] . 理化检验( 物理分册), 2016 , 52 ( 1 ): 1-4.

5 7