Page 68 - 理化检验-物理分册2022年第八期

P. 68

寇 国, 等: 分离器液位计安装短管开裂原因

2 综合分析

由以上分析可知, 短管失效的主要特征为疲劳

开裂, 引起疲劳开裂需满足两个条件, 即原始裂纹的

萌生和振动源的存在。二者缺一不可, 下面围绕这

两方面对短管的失效机理进行分析。

失效短管材料为 20 钢, 从其化学成分、 金相检

#

验、 硬度测试结果可知, 失效短管的冶金质量较好,

热处理工艺合理, 排除了冶金质量对短管失效的影

响; 另外, 短管的显微组织正常, 未发现脱碳、 渗碳、

球化等材料劣化情况, 螺纹根部也未发现裂纹性原

始缺陷, 说明短管在后期加工和安装过程中也不存

在引起或促进裂纹扩展的因素。

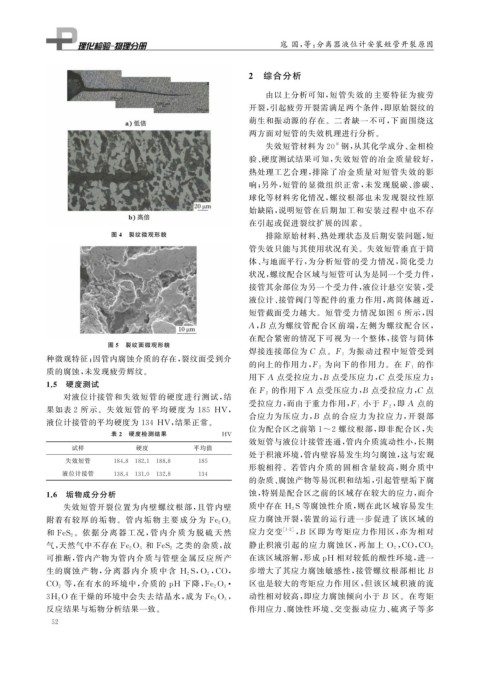

图 4 裂纹微观形貌 排除原始材料、 热处理状态及后期安装问题, 短

管失效只能与其使用状况有关。失效短管垂直于筒

体、 与地面平行, 为分析短管的受力情况, 简化受力

状况, 螺纹配合区域与短管可认为是同一个受力件,

接管其余部位为另一个受力件, 液位计悬空安装, 受

液位计、 接管阀门等配件的重力作用, 离筒体越近,

短管截面受力越大。短管受力情况如图 6 所示, 因

A , B 点为螺纹管配合区前端, 左侧为螺纹配合区,

在配合紧密的情况下可视为一个整体, 接管与筒体

图 5 裂纹面微观形貌

为振动过程中短管受到

焊接连接部位为 C 点。 F 1

种微观特征; 因管内腐蚀介质的存在, 裂纹面受到介

的作

的向上的作用力, F 2 为向下的作用力。在 F 1

质的腐蚀, 未发现疲劳辉纹。

用下 A 点受拉应力, B 点受压应力, C 点受压应力;

1.5 硬度测试

的作用下 A 点受压应力, B 点受拉应力, C 点

对液位计接管和失效短管的硬度进行测试, 结 在 F 2

, 即 A 点的

受拉应力, 而由于重力作用, F 1 小于 F 2

果如表 2 所示。失效短管的平均硬度为 185 HV ,

合应力为压应力, B 点的合应力为拉应力, 开裂部

液位计接管的平均硬度为 134HV , 结果正常。

位为配合区之前第 1~2 螺纹根部, 即非配合区, 失

表 2 硬度检测结果 HV

效短管与液位计接管连通, 管内介质流动性小, 长期

试样 硬度 平均值

处于积液环境, 管内壁容易发生均匀腐蚀, 这与宏观

失效短管 184.8 182.1 188.8 185

形貌相符。若管内介质的固相含量较高, 则介质中

液位计接管 138.4 131.0 132.8 134

的杂质、 腐蚀产物等易沉积和结垢, 引起管壁垢下腐

1.6 垢物成分分析 蚀, 特别是配合区之前的区域存在较大的应力, 而介

失效短管开裂位置为内壁螺纹根部, 且管内壁 质中存在 H 2 S 等腐蚀性介质, 则在此区域容易发生

应力腐蚀开裂, 装置的运行进一步促进了该区域的

附着有较厚 的 垢 物。管 内 垢 物 主 要 成 分 为 Fe 2O 3

。依据 分 离 器 工 况, 管 内 介 质 为 脱 硫 天 然 应力交变 [ 1-2 ] , B 区即为弯矩应力作用区, 亦为相对

和 FeS 2

之类的杂质, 故 ,

气, 天然气中不存在 Fe 2O 3 和 FeS 2 静止积液引起的应力腐蚀区, 再加上 O 2 CO , CO 2

可推断, 管内产物为管内介质与管壁金属反应所产 在该区域溶解, 形成 p H 相对较低的酸性环境, 进一

,

生的腐蚀 产 物, 分 离 器 内 介 质 中 含 H 2 S , O 2 CO , 步增大了其应力腐蚀敏感性, 接管螺纹根部相比 B

· 区也是较大的弯矩应力作用区, 但该区域积液的流

CO 2 等, 在有水的环境中, 介质的 p H 下降, Fe 2O 3

, 动性相对较高, 即应力腐蚀倾向小于 B 区。在弯矩

3H 2O 在干燥的环境中会失去结晶水, 成为 Fe 2O 3

反应结果与垢物分析结果一致。 作用应力、 腐蚀性环境、 交变振动应力、 硫离子等多

5 2