Page 52 - 理化检验-物理分册2022年第六期

P. 52

马 括, 等: 基于矫顽力的 12Cr1MoVG 钢球化无损评估

表 1 钢管球化与矫顽力、 维氏硬度的检测结果 降至标准要求的下限值, 而抗拉强度为451MPa , 已

检测 球化 矫顽力测量值 / 维氏硬度 / 抗拉 不符合标准要求。对表 1 中矫顽力与球化级别进行

位置 级别 / 级 ( A · cm -1 ) HV 强度 / MPa 之间的

线性拟合, 球化级别 S 与矫顽力测量值 H c

# 函数关系如式( 1 ) 所示。

1 1.0 4.3 4.5 4.2 182 182 184 545

#

2 2.0 5.3 5.6 5.5 175 179 178 522 ( 1 )

S = 0.92H c-2.96

#

3 3.0 6.9 6.5 6.2 158 155 157 489

# 2.3 球化级别与服役时间

4 4.0 7.5 7.2 7.6 147 149 147 474

#

5 5.0 8.5 9.1 8.8 142 143 145 451 12Cr1MoVG 钢在球化过程中, 其珠光体( 贝氏

体) 的转变速率并不是恒定值, 发生球化时间越长,

为抗拉强度), 由图 3 可

转变速率越慢, 球化过程中, α-Fe 的溶质原子减少

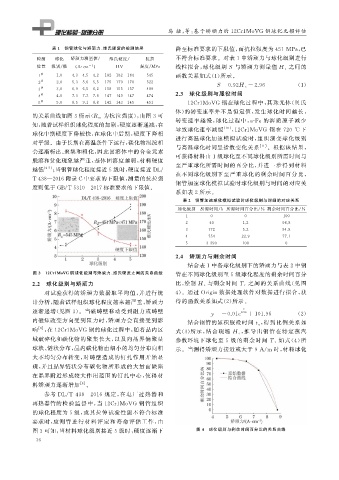

的关系曲线如图3所示( R m

知, 随着试样组织球化程度的加剧, 硬度逐渐递减, 在

导致球化速率减缓 [ 10 ] , 12Cr1MoVG 钢在 720 ℃ 下

球化中期硬度下降较快, 在球化中后期, 硬度下降相

进行高温球化加速模拟试验时, 组织演变球化级别

对平缓。由于长期在高温条件下运行, 碳化物沉淀相

与高温球化时间呈指数变化关系 [ 11 ] 。根据该结果,

会逐渐析出、 聚集和粗化, 因此固溶体中的合金元素

可获得材料由 1 级球化至不同球化级别所需时间与

脱溶和贫化现象越严重, 基体固溶度越弱, 材料硬度

至严重球化所需时间的百分比, 并进一步得到材料

越低 [ 6-7 ] ; 当钢管球化程度接近5级时, 硬度接近 DL /

在不同球化级别下至严重球化的剩余时间百分比,

T438 — 2016附录 C 中要求的下限值, 测量的抗拉强

钢管加速球化模拟试验时球化级别与时间的对应关

度则低于 GB / T5310 — 2017标准要求的下限值。

系如表 2 所示。

表 2 钢管加速球化模拟试验时球化级别与时间的对应关系

球化级别 所需时间 / h 所需时间百分比 / % 剩余时间百分比 / %

1 0 0 100

2 40 1.2 98.8

3 172 5.2 94.8

4 754 22.9 77.1

5 3290 100 0

2.4 矫顽力与剩余时间

结合表 1 中各球化级别下的矫顽力与表 2 中钢

图 3 12Cr1MoVG 钢球化级别与矫顽力、 维氏硬度之间的关系曲线 管在不同球化级别至 5 级球化程度的剩余时间百分

2.2 球化级别与矫顽力 比, 绘制 H c 与剩余时间 T r 之间的关系曲线( 见图

对试验获得的矫顽力数据取平均值, 并进行统 4 )。通过 Ori g in数据处理软件对数据进行拟合, 获

计分析, 随着试样组织球化程度越来越严重, 矫顽力 得的函数关系如式( 2 ) 所示。

逐渐递增( 见图 3 )。当磁畴壁移动受到阻力或畴壁 x

y=- 0.01e 0.96 +101.96 ( 2 )

内磁矩改变方向受到阻力时, 矫顽力会直接受到影 , 得到比例关系如

结合钢管的累积服役时间t a

响 [ 8 ] , 在 12Cr1MoVG 钢的球化过程中, 随着晶内区 , 推导出钢管在特定蒸汽

式( 3 ) 所示, 结合现场 H c

域破碎化和碳化物的聚集长大, 以及向晶界偏聚呈 如式( 4 ) 所

参数环境下球化至 5 级的剩余时间 T r

球状、 链状分布, 晶内碳化物由细小的均匀分布向粗 示。当测得矫顽力接近或大于 9A / m 时, 材料球化

大不均匀分布转变, 对畴壁造成的钉扎作用开始显

现, 并且晶界链状分布碳化物所形成的大量面缺陷

在晶界附近形成较大作用范围的钉扎中心, 使得材

料矫顽力逐渐增加 [ 9 ] 。

参考 DL / T438 — 2016 规定, 在电厂过热器和

再热器管的检验监督中, 当 12Cr1MoVG 钢管组织

的球化程度为 5 级, 或其拉伸试验性能不符合标准

要求时, 应割管进行材料评定和寿命评 估工作, 由

图 3 可知, 当材料球化级别接近 5 级时, 硬度逐渐下 图 4 球化级别与剩余时间百分比的关系曲线

3 6