Page 67 - 理化检验-物理分册2022年第五期

P. 67

陈 猛, 等: 某井 S135 钢级钻杆断裂原因

De f initions f orMechanicalTestin go fSteelProducts 结果如表4所示。测试结果表明, 钻杆试样的拉伸性

和 ASTM E23Standard Test Methodsf or Notched 能不符合 APIS p ec5DP-2009 标准的要求, 抗拉强

BarIm p actTestin go fMetallicMaterials 进行测试, 度接近标准下限, 屈服强度远低于标准要求。

表 4 钻杆试样的力学性能测试结果

夏比冲击吸收功 / J

项目 抗拉强度 / MPa 屈服强度 / MPa 断后伸长率 / %

单个值 平均值

试样 1 实测值 1015.7 748.2 21.9 114 , 114 , 106 113

试样 2 实测值 1007.1 740.5 20.0 - -

试样 3 实测值 1010.5 742.3 21.0 - -

标准值 ≥1000 931~1138 ≥12 ≥28 ≥32

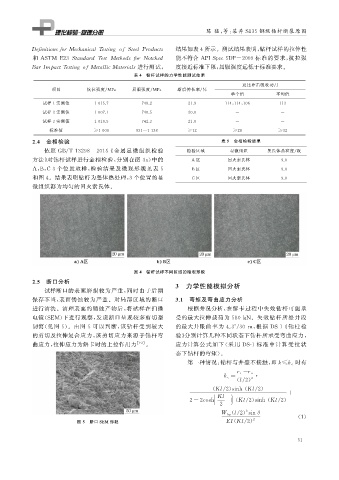

2.4 金相检验 表 5 金相检验结果

依照 GB / T13298-2015 《 金属显微组织检验 检验区域 显微组织 奥氏体晶粒度 / 级

方法》 对钻杆试样进行金相检验, 分别在图 3a ) 中的 A 区 回火索氏体 9.0

A , B , C3 个位置取样, 检验结果及微观形貌见表 5 B 区 回火索氏体 9.0

和图 4 。结果表明钻杆为整体热处理, 3 个位置的显 C 区 回火索氏体 9.0

微组织都为均匀的回火索氏体。

图 4 钻杆试样不同区域的微观形貌

2.5 断口分析

试样断口的表面磨损较为严重, 同时由于后期 3 力学性能模拟分析

保存不当, 表面锈蚀较为严重。对局部区域的断口 3.1 弯矩及弯曲应力分析

进行清洗。清理表面的锈蚀产物后, 将试样在扫描 根据井况分析, 在解卡过程中失效钻杆可能承

电镜( SEM ) 下进行观察, 发现断口呈现较多剪切型 受的最大拉伸载荷为 580kN 。失效钻杆所处井段

韧窝( 见图 5 )。由图 5 可以判断, 该钻杆受到较大 的最大井眼曲率为 4.3° / 30 m , 根据 DS-1 《 钻柱检

的剪切及拉伸复合应力, 该剪切应力来源于钻杆弯 验》 分别计算几种不同状态下钻杆所承受弯曲应力,

曲应力, 拉伸应力为解卡时的上拉作用力 [ 1-2 ] 。 应力计算公式如下( 采用 DS-1 标准中计算受拉状

态下钻杆的弯矩)。

时有

第一种情况: 钻杆与井壁不接触, 即k≤k c

r t- r o

k c= ·

( l / 2 )

2

( Kl / 2 ) sinh ( Kl / 2 )

+

Kl

(

2-2cosh 2 + Kl / 2 ) sinh ( Kl / 2 )

(

2

W b p l / 2 ) sinθ

( 1 )

2

图 5 断口 SEM 形貌 EI ( Kl / 2 )

5 1