Page 58 - 理化检验-物理分册2022年第五期

P. 58

张金伟, 等: 某油管断裂原因

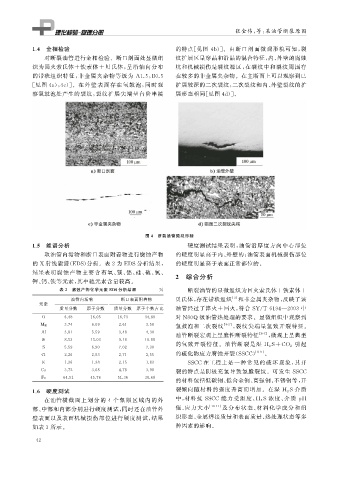

1.4 金相检验 的特点[ 见图 4b )]。由断口剖面微观形貌可知, 裂

对断裂油管进行金相检验。断口剖面处显微组 纹扩展区呈穿晶和沿晶的混合特征, 内、 外壁的腐蚀

织为回火索氏体 + 铁素体 + 贝氏体, 呈沿轴向分布 坑和机械损伤是裂纹源区, 在裂纹中和裂纹周围存

的带状组织特征, 非金属夹杂物等级为 A1.5 , B0.5 在较多的非金属夹杂物。在主断面上可以观察到已

[ 见图 4a ), 4c )]。在外壁表面存在氢 鼓泡, 同时观 扩展较深的二次裂纹, 二次裂纹和内、 外壁裂纹的扩

察氢鼓泡处产生的裂纹, 裂纹扩展尖端呈台阶串接 展形态相同[ 见图 4d )]。

图 4 断裂油管微观形貌

1.5 能谱分析 硬度测试结果表明, 油管沿厚度方向中心部位

取油管内垢物和断口表面附着物进行腐蚀产物 的硬度明显高于内、 外壁的; 油管表面机械损伤部位

的 X 射线能谱( EDS ) 分析。表 2 为 EDS 分析结果, 的硬度明显高于表面正常部位的。

结果表明腐蚀产物主要含有氧、 镁、 铝、 硅、 硫、 氯、

2 综合分析

钾、 钙、 铁等元素, 其中硫元素含量较高。

表 2 腐蚀产物化学元素 EDS分析结果 % 断裂油管的显微组织为回火索氏体 + 铁素体 +

油管内垢物 断口表面附着物 贝氏体, 存在带状组织 [ 3 ] 和非金属夹杂物, 反映了该

元素

质量分数 原子分数 质量分数 原子个数占比 油管经过了淬火 + 回火, 符合 SY / T6194 — 2003 中

对 N80Q 级油管热处理的要求。显微组织中观察到

O 6.48 16.05 16.73 34.89

M g 3.74 6.09 2.61 3.58 氢鼓泡和二次裂纹 [ 4-5 ] , 裂纹尖端呈氢致开裂特征。

Al 3.81 5.59 3.48 4.30 [ 6-7 ]

油管断裂宏观上呈脆性断裂特征 , 微观上呈典型

Si 8.53 12.03 9.16 10.88

引起

的氢致开裂特征。油管断裂是湿 H 2 S+CO 2

S 5.59 6.90 7.02 7.30

的硫化物应力腐蚀开裂( SSCC ) [ 8-9 ] 。

Cl 2.26 2.53 2.71 2.55

SSCC 在工程上是一种常见的破坏现象, 其开

K 1.36 1.38 2.15 1.83

Ca 3.72 3.68 4.78 3.98

裂的特点是阴极充氢导致氢脆裂纹。可发生 SSCC

Fe 64.51 45.76 51.36 30.68

的材料包括低碳钢、 低合金钢、 高强钢、 不锈钢等, 开

1.6 硬度测试 裂倾向随材料的强度升高而增加。在湿 H 2 S 介质

在油管横截面上划分的 4 个象限区域 内的外 中, 材料抗 SSCC 能力受温度、 H 2 S 浓度、 介质 p H

部、 中部和内部分别进行硬度测试, 同时还在油管外 值、 应力大小 [ 10-11 ] 及分布状态、 材料化学成分和组

壁表面以及表面机械损伤部位进行硬度测试, 结果 织形态、 金属焊接质量和表面质量、 热处理状态等多

如表 3 所示。 种因素的影响。

4 2