Page 39 - 理化检验-物理分册2021年第十期

P. 39

张启礼, 等: P22钢的里氏硬度与布氏硬度的转换关系

2014 《 金属材料 里氏硬度试验 第4部分: 硬度值换 杨小敏等 [ 13 ] 通过对 42CrMo铸钢进行淬火和

算表》 中换算关系并未对不同材料作详细区分, P22 回火热处理测得其里氏硬度和布氏硬度, 建立了两

钢作为电站中常用的一种耐热钢, 材料本身所固有 种硬度的对应关系为

的特性以及受环境影响改变会影响两种硬度值之间 H BW = 0.001 H LD-43 ( 3 )

2

的关系。因此, 在实际应用中应进行硬度对比分析 以上研究建立了不同材料的里氏硬度与布氏硬

后再将里氏硬度转换为布氏硬度, 以确保测试结果 度之间的转换关系, 对实际工作中硬度准确的测量

的准确性 [ 9-10 ] 。 具有一定的指导意义, 但硬度的分布范围有一定的

依据 GB / T17394.1 — 2014 《 金属材料 里氏硬度 局限性。硬度分布不均匀、 范围不够广, 超过该范围

试验 第一部分: 试验方法》, 对于特定材料, 将里氏硬 的里氏硬度与布氏硬度的关系会有所不同, 若采用

度较准确地换算为其他硬度, 必须进行硬度对比试验 统一的转换关系又势必会造成误差, 影响硬度检测

以得到相应的换算关系。但目前对于里氏硬度与布 的准确性。因此, 笔者采用顶端淬火和整体热处理

氏硬度之间转换关系的研究并不多, 田永红 [ 11 ] 对球 工艺对 P22钢进行试验, 以获得分布范围较宽的里

磨铸铁进行了里氏硬度和布氏硬度对比分析, 以回归 氏与布氏硬度值, 并建立 P22钢里氏硬度与布氏硬

分析法得出了里氏与布氏硬度的换算关系为 度的转换关系。

( 1 )

1 试验材料与试验方法

H BW = 34.751+0.381125H LD

为里氏硬度。

式中: H BW 为布氏硬度; H LD

此试验条件有一定局限性, 硬度范围不够宽 1.1 试样制备

( 221~249HBW ), 因此, 只有硬度在该范围内时, 试验材料为 P22钢管, 其主要化学成分如表1所

用回归方程换算出来的硬度才较为理想。 示, 可见该次试验用P22钢管的化学成分满足 ASTM

王涛等 [ 12 ] 采用不同热处理方法对 P92 钢进行 A335 / A335M-2018对 P22钢的成分要求。在 P22

硬度对比试验, 得到里氏硬度与布氏硬度的转换关 钢管上切取3根顶端淬火试样圆棒和整体热处理试

系为 样, 整体热处理的试样尺寸为 65mm×30 mm×

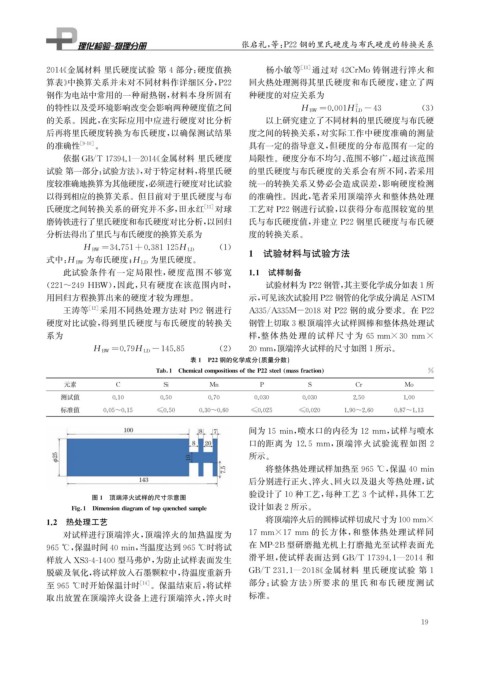

H BW = 0.79H LD-145.85 ( 2 ) 20mm , 顶端淬火试样的尺寸如图1所示。

表1 P22钢的化学成分( 质量分数)

Tab 1 Chemicalcom p ositionsoftheP22steel massfraction %

元素 C Si Mn P S Cr Mo

测试值 0.10 0.50 0.70 0.030 0.030 2.50 1.00

标准值 0.05~0.15 ≤0.50 0.30~0.60 ≤0.025 ≤0.020 1.90~2.60 0.87~1.13

间为15min , 喷水口的内径为12mm , 试样与喷水

口的距离为 12.5 mm , 顶端淬火试验流程如图 2

所示。

将整体热处理试样加热至965℃ , 保温40min

后分别进行正火、 淬火、 回火以及退火等热处理, 试

验设计了10种工艺, 每种工艺3个试样, 具体工艺

图1 顶端淬火试样的尺寸示意图

Fi g 1 Dimensiondia g ramofto pq uenchedsam p le 设计如表2所示。

1.2 热处理工艺 将顶端淬火后的圆棒试样切成尺寸为100mm×

对试样进行顶端淬火, 顶端淬火的加热温度为 17mm×17mm 的长方体, 和整体热处理试样同

965℃ , 保温时间40min , 当温度达到965℃时将试 在 MP-2B型研磨抛光机上打磨抛光至试样表面光

样放入 XS3-4-1400型马弗炉, 为防止试样表面发生 滑平坦, 使试样表面达到 GB / T17394.1 — 2014 和

脱碳及氧化, 将试样放入石墨颗粒中, 待温度重新升 GB / T231.1 — 2018 《 金属材料 里氏硬度试验 第 1

至965℃时开始保温计时 [ 14 ] 。保温结束后, 将试样 部分: 试验方法》 所要求的里氏和布氏硬度测试

取出放置在顶端淬火设备上进行顶端淬火, 淬火时 标准。

1 9