Page 18 - 理化检验-物理分册2021年第九期

P. 18

窦世涛, 等: 短波长特征 X 射线衍射的衍射峰赝偏移现象的产生原因及解决措施

残余应力、 织构及物相测试, 当被测样品存在残余应

力时, 衍射峰会发生一定的偏移, 可根据布拉格公式

计算晶面间距的变化, 进而计算出应变, 根据弹性力

学的相关公式计算出应力。 图2 规范体积示意图

普通 X 射线衍射技术广泛应用于铝合金等金 Fi g 2 Schematicdia g ramof g au g evolume

属材料的表面残余应力检测 [ 8-9 ] 。利用中子衍射、 高 2 2

l i +2l i l d cos2θ+ l d

能同步辐射的硬 X 射线衍射和短波长特征 X 射线 l g= sin2θ ( 1 )

衍射可进行材料内部的残余应力测试, 其主要是通 为规范体积的菱形柱的菱形截面长对角线

式中: l g

过测量布拉格衍射峰的偏移来计算得到样品内部的 为入射准直器宽

长度( 以下简称规范体积长度); l i

应变信息 [ 10-14 ] 。在测量内部应力时, 由于中子、 高

度; l d 为接收准直器宽度; 2 θ 为衍射角。

能 X 射线的穿透能力较强, 测试的是入射线和衍射 当入射准直器和接收准直器宽度都为0.1mm

线交叉形成的规范体积内的应力的平均值。由于装 时, 对铝合金和马氏体钢而言, 其规范体积长度分别

置条件的限制、 试验测量体积的选择以及定位的影 约为2.238mm 和1.939mm 。

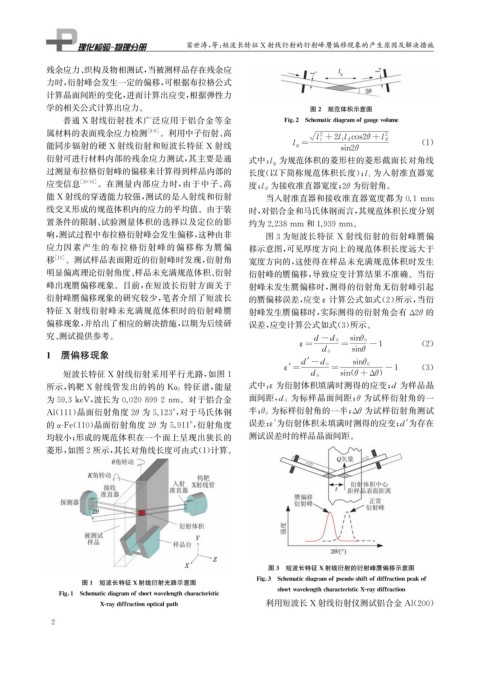

响, 测试过程中布拉格衍射峰会发生偏移, 这种由非 图3为短波长特征 X 射线衍射的衍射峰赝偏

应力因素产生的布拉格衍射峰的偏移称为赝偏 移示意图, 可见厚度方向上的规范体积长度远大于

移 [ 15 ] 。测试样品表面附近的衍射峰时发现, 衍射角 宽度方向的, 这使得在样品未充满规范体积时发生

明显偏离理论衍射角度、 样品未充满规范体积、 衍射 衍射峰的赝偏移, 导致应变计算结果不准确。当衍

峰出现赝偏移现象。目前, 在短波长衍射方面关于 射峰未发生赝偏移时, 测得的衍射角无衍射峰引起

衍射峰赝偏移现象的研究较少, 笔者介绍了短波长 的赝偏移误差, 应变 ε 计算公式如式( 2 ) 所示, 当衍

特征 X 射线衍射峰未充满规范体积时的衍射峰赝 射峰发生赝偏移时, 实际测得的衍射角会有 Δ2θ 的

偏移现象, 并给出了相应的解决措施, 以期为后续研 误差, 应变计算公式如式( 3 ) 所示。

究、 测试提供参考。

d-d 0 sin θ 0

ε= = sinθ -1 ( 2 )

1 赝偏移现象 d 0

d'-d 0 sin θ 0

ε'= = -1 ( 3 )

短波长特征 X 射线衍射采用平行光路, 如图1 d 0 sin ( θ+Δ θ )

特征谱, 能量 式中: ε 为衍射体积填满时测得的应变; d 为样品晶

所示, 钨靶 X 射线管发出的钨的 Kα 1

为59.3keV , 波长为0.0208992nm 。对于铝合金 面间距, d 0 为标样晶面间距; θ 为试样衍射角的一

Al ( 111 ) 晶面衍射角度2 θ 为5.123° , 对于马氏体钢 半; θ 0 为标样衍射角的一半; Δθ 为试样衍射角测试

的α-Fe ( 110 ) 晶面衍射角度2 θ 为5.911° , 衍射角度 误差; ε' 为衍射体积未填满时测得的应变; d' 为存在

均较小; 形成的规范体积在一个面上呈现出狭长的 测试误差时的样品晶面间距。

菱形, 如图2所示, 其长对角线长度可由式( 1 ) 计算。

图3 短波长特征 X射线衍射的衍射峰赝偏移示意图

Fi g 3 Schematicdia g ramof p seudoshiftofdiffraction p eakof

图1 短波长特征 X射线衍射光路示意图

shortwavelen g thcharacteristicX-ra y diffraction

Fi g 1 Schematicdia g ramofshortwavelen g thcharacteristic

X-ra y diffractiono p tical p ath 利用短波长 X 射线衍射仪测试铝合金 Al ( 200 )

2