Page 82 - 理化检验-物理分册2021年第八期

P. 82

李荣之, 等: 锅炉水冷壁过热管穿孔失效原因

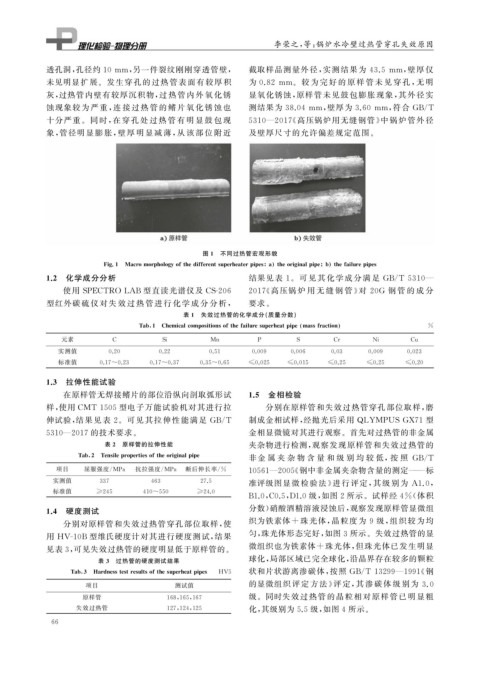

透孔洞, 孔径约 10mm , 另一件裂纹刚刚穿透管壁, 截取样品测量外径, 实测结果为 43.5 mm , 壁厚仅

未见明显扩展。发生穿孔的过热管表面有较 厚积 为 0.82 mm 。较 为 完 好 的 原 样 管 未 见 穿 孔, 无 明

灰, 过热管内壁有较厚沉积物, 过 热 管 内 外 氧 化 锈 显氧化锈蚀, 原样管未见鼓包膨胀现象, 其外径实

蚀现象较 为 严 重, 连 接 过 热 管 的 鳍 片 氧 化 锈 蚀 也 测结果为 38.04mm , 壁厚为 3.60 mm , 符合 GB / T

十分严重。同 时, 在 穿 孔 处 过 热 管 有 明 显 鼓 包 现 5310 — 2017 《 高压锅炉用无缝钢管》 中锅炉管外径

象, 管径明 显 膨 胀, 壁 厚 明 显 减 薄, 从 该 部 位 附 近 及壁厚尺寸的允许偏差规定范围。

图 1 不同过热管宏观形貌

Fi g .1 Macromor p holo gy ofthedifferentsu p erheater p i p es a theori g inal p i p e b thefailure p i p es

1.2 化学成分分析 结果见表 1 。可 见 其 化 学 成 分 满 足 GB / T5310 —

使用 SPECTROLAB 型直读光谱仪及 CS-206 2017 《 高压锅 炉 用 无 缝 钢 管》 对 20G 钢 管 的 成 分

型红外碳 硫 仪 对 失 效 过 热 管 进 行 化 学 成 分 分 析, 要求。

表 1 失效过热管的化学成分( 质量分数)

Tab 1 Chemicalcom p ositionsofthefailuresu p erheat p i p e massfraction %

元素 C Si Mn P S Cr Ni Cu

实测值 0.20 0.22 0.51 0.009 0.006 0.03 0.009 0.023

标准值 0.17~0.23 0.17~0.37 0.35~0.65 ≤0.025 ≤0.015 ≤0.25 ≤0.25 ≤0.20

1.3 拉伸性能试验

在原样管无焊接鳍片的部位沿纵向剖取弧形试 1.5 金相检验

样, 使用 CMT1505 型电子万能试验机对其进行拉 分别在原样管和失效过热管穿孔部位取样, 磨

伸试验, 结果见表 2 。可见其拉伸性能 满足 GB / T 制成金相试样, 经抛光后采用 QLYMPUSGX71 型

5310 — 2017 的技术要求。 金相显微镜对其进行观察。首先对过热管的非金属

表 2 原样管的拉伸性能 夹杂物进行检测, 观察发现原样管和失效过热管的

Tab 2 Tensile p ro p ertiesoftheori g inal p i p e

非 金 属 夹 杂 物 含 量 和 级 别 均 较 低, 按 照 GB / T

项目 屈服强度 / MPa 抗拉强度 / MPa 断后伸长率 / % 10561 — 2005 《 钢中非金属夹杂物含量的测定———标

实测值 337 463 27.5 准评级图显微检验 法》 进 行 评 定, 其 级 别 为 A1.0 ,

标准值 ≥245 410~550 ≥24.0

B1.0 , C0.5 , D1.0 级, 如图 2 所示。试样经 4% ( 体积

1.4 硬度测试 分数) 硝酸酒精溶液浸蚀后, 观察发现原样管显微组

分别对原样管和失效过热管穿孔部位取样, 使 织为铁素体 + 珠光体, 晶粒度为 9 级, 组织较为均

用 HV-10B 型维氏硬度计对其进行硬度测试, 结果 匀, 珠光体形态完好, 如图 3 所示。失效过热管的显

微组织也为铁素体 + 珠光体, 但珠光体已发生明显

见表 3 , 可见失效过热管的硬度明显低于原样管的。

表 3 过热管的硬度测试结果 球化, 局部区域已完全球化, 沿晶界存在较多的颗粒

Tab 3 Hardnesstestresultsofthesu p erheat p i p es HV5 状和片状游离渗碳体, 按照 GB / T13299 — 1991 《 钢

项目 测试值 的显微组织 评 定 方 法》 评 定, 其 渗 碳 体 级 别 为 3.0

原样管 168 , 165 , 167 级。同时失效过热管的晶粒相对原样管已明显粗

失效过热管 127 , 124 , 125 化, 其级别为 5.5 级, 如图 4 所示。

6 6