Page 80 - 理化检验-物理分册2021年第八期

P. 80

杨海涛: 不锈钢 U 形螺栓的断裂原因

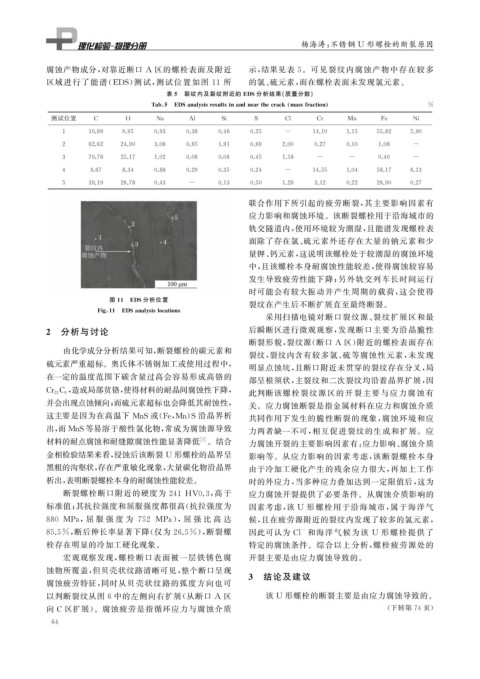

腐蚀产物成分, 对靠近断口 A 区的螺栓表面及附近 示, 结果见表 5 。可见裂纹内腐蚀产物中存在较多

区域进行了能谱( EDS ) 测试, 测试位置如图 11 所 的氯、 硫元素, 而在螺栓表面未发现氯元素。

表 5 裂纹内及裂纹附近的 EDS分析结果( 质量分数)

Tab 5 EDSanal y sisresultsinandnearthecrack massfraction %

测试位置 C O Na Al Si S Cl Cr Mn Fe Ni

1 10.89 9.95 0.93 0.38 0.46 0.25 - 14.10 1.15 55.82 5.90

2 62.62 24.90 3.08 0.65 1.91 0.69 2.00 0.27 0.10 1.08 -

3 70.76 25.17 1.02 0.06 0.06 0.45 1.18 - - 0.40 -

4 9.67 8.34 0.88 0.29 0.35 0.24 - 14.55 1.04 58.17 6.13

5 39.19 26.78 0.43 - 0.13 0.50 1.26 3.12 0.22 26.90 0.27

联合作用下所引起的疲劳断裂, 其主要影响因素有

应力影响和腐蚀环境。该断裂螺栓用于沿海城市的

轨交隧道内, 使用环境较为潮湿, 且能谱发现螺栓表

面除了存在氯、 硫元素外还存在大量的钠元素和少

量钾、 钙元素, 这说明该螺栓处于较潮湿的腐蚀环境

中, 且该螺栓本身耐腐蚀性能较差, 使得腐蚀较容易

发生导致疲劳性能下降; 另外轨交列车长时间运行

时可能会有较大振动并产生周期的载荷, 这会使得

图 11 EDS分析位置

裂纹在产生后不断扩展直至最终断裂。

Fi g 11 EDSanal y sislocations

采用扫描电镜对断口裂纹源、 裂纹扩展区和最

2 分析与讨论 后瞬断区进行微观观察, 发现断口主要为沿晶脆性

断裂形貌, 裂纹源( 断口 A 区) 附近的螺栓表面存在

由化学成分分析结果可知, 断裂螺栓的碳元素和

裂纹, 裂纹内含有较多氯、 硫等腐蚀性元素, 未发现

硫元素严重超标。奥氏体不锈钢加工或使用过程中, 明显点蚀坑, 且断口附近未贯穿的裂纹存在分叉, 局

在一定的温度范围下碳含量过高会容易形成高铬的 部呈根须状, 主裂纹和二次裂纹均沿着晶界扩展, 因

, 造成局部贫铬, 使得材料的耐晶间腐蚀性下降,

Cr 23 C 6 此判断该螺栓裂纹源区的开裂主要与应力腐蚀有

并会出现点蚀倾向; 而硫元素超标也会降低其耐蚀性, 关。应力腐蚀断裂是指金属材料在应力和腐蚀介质

这主要是因为在高温下 MnS 或( Fe , Mn ) S 沿晶界析 共同作用下发生的脆性断裂的现象, 腐蚀环境和应

出, 而 MnS等易溶于酸性氯化物, 常成为腐蚀源导致 力两者缺一不可, 相互促进裂纹的生成和扩展。应

[ 3 ]

材料的耐点腐蚀和耐缝隙腐蚀性能显著降低 。结合 力腐蚀开裂的主要影响因素有: 应力影响、 腐蚀介质

金相检验结果来看, 浸蚀后该断裂 U 形螺栓的晶界呈 影响等。从应力影响的因素考虑, 该断裂螺栓本身

黑粗的沟壑状, 存在严重敏化现象, 大量碳化物沿晶界 由于冷加工硬化产生的残余应力很大, 再加上工作

析出, 表明断裂螺栓本身的耐腐蚀性能较差。 时的外应力, 当多种应力叠加达到一定限值后, 这为

断裂螺栓断口附近的硬度为 241 HV0.3 , 高于 应力腐蚀开裂提供了必要条件。从腐蚀介质影响的

标准值; 其抗拉强度和屈服强度都很高( 抗拉强度为 因素考虑, 该 U 形螺栓用于沿海城市, 属于海洋气

880 MPa , 屈 服 强 度 为 752 MPa ), 屈 强 比 高 达 候, 且在疲劳源附近的裂纹内发现了较多的氯元素,

85.5% , 断后伸长率显著下降( 仅为 26.5% ), 断裂螺 因此可认为 Cl 和海洋气候为该 U 形螺栓提供了

-

栓存在明显的冷加工硬化现象。 特定的腐蚀条件。综合以上分析, 螺栓疲劳源处的

宏观观察发现, 螺栓断口表面被一层铁锈色腐 开裂主要是由应力腐蚀导致的。

蚀物所覆盖, 但贝壳状纹路清晰可见, 整个断口呈现

3 结论及建议

腐蚀疲劳特征, 同时从贝壳状纹路的弧度方向也可

以判断裂纹从图 6 中的左侧向右扩展( 从断口 A 区 该 U 形螺栓的断裂主要是由应力腐蚀导致的。

向 C 区扩展)。腐蚀疲劳是指循环应力与腐蚀介质 ( 下转第 74 页)

6 4