Page 82 - 理化检验-物理分册2019年第六期

P. 82

王 希, 等: 螺旋伞齿轮表面金属剥落原因分析

1.2 润滑油分析 1.3 化学成分分析

对减速箱取油样进行水含量测试, 结果如表 1 对齿轮 随 机 取 点 进 行 化 学 成 分 分 析, 结 果 见

所示, 测试值在 1.7%~1.9% , 远超过相关标准要求 表 2 , 可见齿轮化学成分符合 JISG4053-2008 对

的 ≤0.03% . SCM415 钢成分的要求.

表 1 润滑油水含量测试结果( 质量分数) 1.4 硬度测度

Tab敭1 Watercontenttestresultsofthelubricatin g 对任意齿轮剖面的心部和表面渗碳层分别进行

oil massfraction %

维氏硬度检测, 结果见表 3 .因 JISG4053-2008

标准值

水含量 测试值 1 测试值 2 测试值 3 未对硬度值进行规定, 参照齿轮手册国内相同级别

测试 材料的硬度要求, 齿轮硬度符合要求, 但因标准不

1.7 1.6 1.9 ≤0.03

同, 因此该值仅供参考.

表 2 齿轮化学成分分析结果( 质量分数)

Tab敭2 Chemicalcom p ositionanal y sisresultsofthe g ear massfraction %

项目 C Si Mn P S Cr Ni Cu Mo

实测值 0.17 0.21 0.81 0.021 0.023 1.07 0.02 0.01 0.17

标准值 0.13~0.18 0.15~0.35 0.60~0.85 <0.030 <0.030 0.90~1.20 - - 0.15~0.30

表 3 齿轮硬度测试结果

Tab敭3 Hardnesstestresultsofthe g ear

项目 测试值 标准值

表面硬度测试值 / HV 730 , 742 , 754 -

表面硬度换算值 / HRC 61.5 , 62.0 , 62.5 ≥58

心部硬度测试值 / HV 375 , 375 , 372 -

心部硬度换算值 / HRC 39.5 , 39.5 , 39.5 35~47

1.5 金相检验

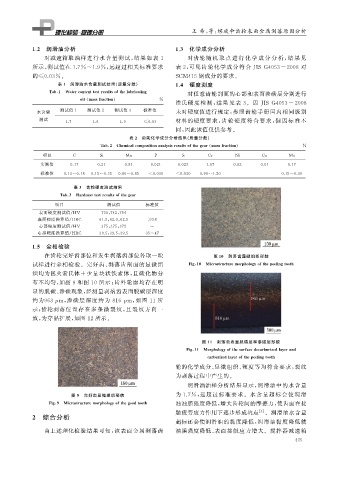

在齿轮完好齿部位和发生剥落齿部位各取一块 图 10 剥落齿显微组织形貌

试样进行金相检验.完好齿、 剥落齿剖面的显微组 Fi g 敭10 Microstructuremor p holo gy ofthe p eelin g tooth

织均为回火索氏体 + 少量块状铁素体, 且碳化物分

布不均匀, 如图 9 和图 10 所示; 齿外轮廓均存在明

显的脱碳、 渗碳现象, 经测量剥落齿表面脱碳层深度

约为 963 μ m , 渗碳层深度约为 816 μ m , 如图 11 所

示; 齿轮剥落位置存在多条微裂纹, 且裂纹 方向一

致, 为穿晶扩展, 如图 12 所示.

图 11 剥落齿表面脱碳层和渗碳层形貌

Fi g 敭11 Mor p holo gy ofthesurfacedecarburizedla y erand

carburizedla y erofthe p eelin g tooth

轮的化学成分、 显微组织、 硬度等均符合要求, 裂纹

为剥落过程中产生的.

润滑油油样分析结果显示, 润滑油中的水含量

图 9 完好齿显微组织形貌 为 1.7% , 远超过标准要求.水含量超标会使润滑

Fi g 敭9 Microstructuremor p holo gy ofthe g oodtooth 油油膜强度降低, 增大齿轮间的摩擦力, 使齿面在接

触疲劳应力作用下逐步形成坑点 [ 3 ] .润滑油水含量

2 综合分析

超标还会使润滑油的黏度降低, 润滑油黏度降低使

由上述理化检验结果可知, 该表面金属剥落齿 油膜强度降低、 表面接触应力增大.搅拌器减速箱

4 2 5