Page 71 - 理化检验-物理分册2019年第六期

P. 71

周丽琴, 等: 电动闸阀阀杆断裂失效分析

组织中渗碳体具有明显的位相性, 这表明淬火后马

氏体晶粒中形成了针状的渗碳体, 在回火过程中针

状渗碳体由于保温时间不够或回火温度不够未能充

分扩散, 不是呈现均匀的弥散分布, 而是仍具有明显

的位相 [ 3 ] .

1.4 断口分析

1.4.1 断口宏观形貌分析

阀杆断裂位于中间光杆部位与方头部位的退刀

槽处, 断口较为平齐, 无明显塑性变形, 宏观上呈现 图 7 断口表面腐蚀产物能谱分析结果

明显的脆性断裂特征, 如图 5 所示. Fi g 敭7 EDSanal y sisresultsofcorrosionp roducts

onthefracturesurface

2 综合分析

由上述理化检验结果可知: 阀杆材料的抗拉强

度、 屈服强度、 断后伸长率、 断面收缩率均符合标准

要求; 显微组织为回火索氏体, 显微组织中渗碳体具

有明显的位相性; 阀杆硬度偏高而冲击韧度明显偏

低; 阀杆断口宏观上呈现明显的脆性断裂特征, 微观

图 5 阀杆断口宏观形貌

上呈现解理断裂特征.

Fi g 敭5 Macromor p holo gy offracturesurfaceofthevalvestem

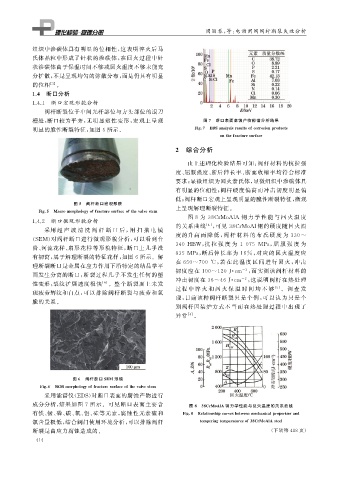

图 8 为 38CrMoAlA 钢 力 学 性 能 与 回 火 温 度

1.4.2 断口微观形貌分析

的关系曲线 [ 4 ] , 可见 38CrMoAl 钢的硬度随回火温

采用 超 声 波 清 洗 阀 杆 断 口 后, 用 扫 描 电 镜

度的升高 而 降 低, 阀 杆 材 料 的 布 氏 硬 度 为 330~

( SEM ) 对阀杆断口进行微观形貌分析, 可以看到台

340HBW , 抗 拉 强 度 为 1075 MPa , 屈 服 强 度 为

阶、 河流花样、 扇形花样等形貌特征, 断口上几乎没

835 MPa , 断后伸长率为 16% , 对应的回火温度应

有韧窝, 属于解理断裂的特征花样, 如图 6 所示.解

在 650~700 ℃ , 若 在 此 温 度 区 间 进 行 回 火, 冲 击

理断裂断口是金属在应力作用下沿特定的结晶学平

-2 , 而实测该阀杆材料的

韧度应在 100~120J cm

面发生分离的断口, 断裂过程几乎不发生任何的塑

-2 , 这说明阀杆在热处理

冲击韧度在 36~46J cm

性变形, 裂纹扩展速度极快 [ 4 ] .整个断裂面上未发

过程 中 淬 火 和 回 火 保 温 时 间 均 不 够 [ 5 ] . 调 查 发

现疲劳辉纹和白点, 可以排除阀杆断裂与疲劳和氢

现, 目前该种阀杆断裂只是个例, 可以认为只是个

脆的关系.

别阀杆因装炉方式不当而在热处理过程中出现了

异常 [ 6 ] .

图 6 阀杆断口 SEM 形貌

Fi g 敭6 SEM mor p holo gy offracturesurfaceofthevalvestem

采用能谱仪( EDS ) 对断口表面的腐蚀产物进行

成分分析, 结果如图 7 所示.可见断口表面主要含 图 8 38CrMoAlA 钢力学性能与回火温度的关系曲线

有铁、 锰、 磷、 碳、 氧、 铝、 硅等元素, 腐蚀性元素硫和 Fi g 敭8 Relationshi p curvesbetweenmechanical p ro p ertiesand

氯含量极低, 结合阀门使用环境分析, 可以排除阀杆 tem p erin g tem p eraturesof38CrMoAlAsteel

断裂是由应力腐蚀造成的. ( 下转第 418 页)

4 1 4