Page 70 - 理化检验-物理分册2019年第六期

P. 70

周丽琴, 等: 电动闸阀阀杆断裂失效分析

表 3 阀杆的硬度

Tab敭3 Hardnessofthevalvestem HBW

取样位置 截面边缘区域 截面中心区域

阀杆直段部位 330 , 334 , 331 338 , 335 , 330

阀杆断口下方 330 , 330 , 335 340 , 338 , 335

标准值 250~300

表 4 阀杆的冲击韧度

Tab敭4 Im p acttou g hnessofthevalvestem J cm -2

取样位置 断口附近区域 远离断口区域

实测值 25 , 26 , 26 28 , 30 , 35

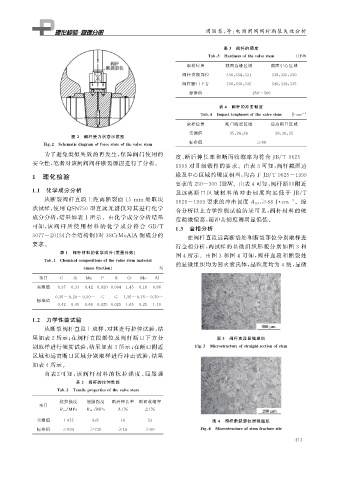

图 2 阀杆受力状态示意图

标准值

Fi g 敭2 Schematicdia g ramofforcestateofthevalvestem ≥88

为了避免类似失效的再发生, 保障阀门使用的

度、 断后伸长率和断面收缩率均符合 JB / T9625-

安全性, 笔者对该闸阀阀杆断裂原因进行了分析.

1999 对 Ⅱ 级锻件的要求.由表 3 可知, 阀杆截面边

1 理化检验 缘及中心区域的硬度相当, 均高于JB / T9625-1999

要求的250~300HBW .由表4可知, 阀杆断口附近

1.1 化学成分分析

及远离断 口 区 域 材 料 的 冲 击 韧 度 均 远 低 于 JB / T

从断裂阀杆直段上距离断裂面 15mm 处取块

9626-1999 要求的冲击韧度 AKU≥88J cm -2 .综

状试样, 使用 QSN750 型直读光谱仪对其进行化学 合分析以上力学性能试验结果可见, 阀杆材料的硬

成分分析, 结果如表 1 所示.由化学成分分析结果

度稍微偏高, 而冲击韧度则明显偏低.

1.3 金相分析

可知, 该 阀 杆 所 使 用 材 料 的 化 学 成 分 符 合 GB / T

3077-2015 « 合金结构钢» 对 38CrMoAlA 钢成分的 在阀杆直段远离断裂处和断裂部位分别取样进

要求. 行金相分析, 两试样的显微组织形貌分别如图 3 和

表 1 阀杆材料的化学成分( 质量分数)

图 4 所示.由图 3 和图 4 可知, 阀杆直段和断裂处

Tab敭1 Chemicalcom p ositionsofthevaluestem material

的显微组织均为回火索氏体, 晶粒度均为 4 级, 显微

massfraction %

项目 C Si Mn P S Cr Mo Al

实测值 0.37 0.33 0.42 0.020 0.004 1.45 0.18 0.86

0.35~0.20~0.30~ ≤ ≤ 1.35~0.15~0.70~

标准值

0.42 0.45 0.60 0.025 0.025 1.65 0.25 1.10

1.2 力学性能试验

从断裂阀杆直段上取样, 对其进行拉伸试验, 结

果如表 2 所示; 在阀杆直段部位及阀杆断口下方分 图 3 阀杆直段显微组织

别取样进行硬度试验, 结果如表 3 所示; 在断口附近 Fi g 敭3 Microstructureofstrai g htsectionofstem

区域和远离断口区域分别取样进行冲击试验, 结果

如表 4 所示.

由表 2 可 知 , 该 阀 杆 材 料 的 抗 拉 强 度 、 屈 服 强

表 2 阀杆的拉伸性能

Tab敭2 Tensile p ro p ertiesofthevalvestem

抗拉强度 屈服强度 断后伸长率 断面收缩率

项目

Rm / MPa R eL / MPa A / % Z / %

实测值 1075 835 16 53 图 4 阀杆断裂部位显微组织

标准值 ≥834 ≥735 ≥16 ≥50 Fi g 敭4 Microstructureofstemfracturesite

4 1 3