Page 73 - 理化检验-物理分册2018第四期

P. 73

司明明, 等: 某高温重载自润滑关节轴承超载试验失效原因分析

径向载荷、 摆动频率、 接触面温度、 表面粗糙度 断 裂 失 效. 笔 者 通 过 断 口 宏 微 观 形 貌 分 析 与

等因素都会对球铰的摩擦力产生重要的影响作用. ANSYS 有限元模拟相结合的方法, 分析了该自润

随着径向载荷和摆动频率的升高, 自润滑关节轴承 滑关节轴承失效的原因, 为该型号自润滑关节轴承

p v ( 被密封介质压力 p 与密封端面平均滑动速度 的设计改进和工装结构提供了重要理论依据.

v 的乘积) 值增大, 摩擦温度逐渐升高, 自润滑材料

在热和载荷的共同作用下发生变形, 摩擦表面的转 1 理化检验

移膜与摩擦副基体的结合力逐渐减弱, 导致起减摩 1.1 宏观分析

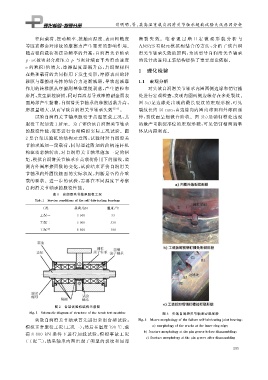

作用的转移膜从摩擦副基体缓慢剥落, 产生磨粒和 对失效自润滑关节轴承内圈两侧边缘和销钉槽

磨屑, 发生磨粒磨损, 同时高温易导致摩擦副金属表 处进行宏观检查, 发现内圈两侧边缘存在多处裂纹.

面局部产生黏着, 自润滑关节轴承的摩擦因数升高, 图 3a ) 是边缘处出现的最长裂纹的宏观形貌, 可见

磨损量增大, 从而导致自润滑关节轴承失效 [ 5G9 ] . 裂纹长约 36mm , 由边缘向内圈内球面和外球面延

试验自润滑关节轴承服役于高温重载工况, 其 伸, 裂纹面呈细微台阶状.图 3b ) 是销钉槽处出现

服役工况如表 1 所示.为了评价该自润滑关节轴承 的最严重断裂部位的宏观形貌, 可见销钉槽两端整

的服役性能, 需要进行台架模拟实际工况试验.图 体从内圈剥离.

2 是台架试验机的结构示意图, 试验时对自润滑关

节轴承施加一定载荷, 同时通过附加的曲柄连杆机

构驱动芯轴转动, 对自润滑关节轴承施加一定的扭

矩, 模拟自润滑关节轴承在高载荷作用下的服役, 监

测内外圈摩擦因数的变化, 试验结束评价自润滑关

节轴承内外圈接触面的实际状况, 判断是否符合重

载的要求.进一步的试验, 需要在不同温度下考察

自润滑关节轴承的服役性能.

表 1 自润滑关节轴承服役工况

Tab敭1 ServiceconditionsoftheselfGlubricatin gbearin g s

工况 载荷 / kN 温度 / ℃

工况一 3500 23

工况二 5000 330

工况三 8800 190

图 2 台架试验机结构示意图

Fi g 敭2 Schematicdia g ramofstructureofthebenchtestmachine 图 3 失效自润滑关节轴承宏观形貌

失效自润滑关节轴承首先进行常温台架试验, Fi g 敭3 Macromor p holo gy ofthefailureselfGlubricatin gj ointbearin g

模拟正常服役工况( 工况一); 然后在温度190℃ 、 载 a mor p holo gy ofthecracksattheinnerrin g ed g e

荷 8800kN 条件下进行加载试验, 模拟事故工况 b fracturemor p holo gy atthe p ing roovebeforedisassemblin g

c fracturemor p holo gy atthe p ing rooveafterdisassemblin g

( 工况三), 结果轴承内圈出现了明显的裂纹和局部

2 8 5